Wer Fouad Cheaitani, Head of Sales, Customer

Support and Business Development bei Stellba, und Axel Boi im digitalen Fachgespräch

erlebt, fühlt sich wie der Zuschauer in einem hochklassigen Tischtennis-Match.

Die Bälle fliegen blitzschnell, die

gedanklichen Zuspiele sind präzise, die Rückgaben bringen einen neuen Twist.

Beide sind in ihrem Element, ein eingespieltes Team. Das sichtlich stolz darauf

ist, was sich aus einem ersten Kontakt via LinkedIn entwickelt hat: eine

Entwicklungspartnerschaft und ein AM Cube, der seit der ersten Präsentation auf

der OPEN HOUSE ONLINE im Mai 2020 weitere Optionen und damit Anwendungsvielfalt

hinzugewonnen hat. Doch der Reihe nach …

Kompetenzen vertiefen und erweitern

Als Spezialist für kundenindividuelle

Beschichtungs- und Bearbeitungslösungen verfügt Stellba über umfassende

Kompetenz beim thermischen Spritzen, Schweißen und Plasma-Pulver-Auftragschweißen.

Bereits 2014 begann man, Lasertechnologien anzuwenden und kaufte die erste

Laserschweißanlage für, so Fouad Cheaitani, »XXL-Werkstücke und Komponenten«.Die Ziele der Investition: Die Technologie für den Einsatz bei Stellba zu

optimieren und das Bearbeiten bestimmter Werkstücke auf die Anlage zu

transferieren. Dabei hatte man vor allem die Prozesse im Blick, bei denen

konventionelle Verfahren zwar gute Ergebnisse, aber nicht »Swiss Quality«

lieferten.

Know-how aufbauen, neue Partner suchen und

finden

So baute man sukzessive Know-how auf und

konnte im Mai 2019 mit Fouad Cheaitani einen ausgewiesenen Experten gewinnen.

Er verfügt über umfassende, seit 2003 kontinuierlich vertiefte Erfahrung mit

Lasertechnologien, verfolgt die Entwicklung beim Laserauftragschweißen und

speziell bei der Additiven Fertigung in allen Medien sehr genau. Fouad

Cheaitani hält Vorträge zum Thema und ist bestens mit allen Spezialisten und

Forschungseinrichtungen auf diesem Gebiet vernetzt.

Als Stellba einen Partner suchte, um die

Kompetenzen über das Beschichten hinaus auf den Aufbau von Werkstücken

auszuweiten und Anfragen nach der Fertigung von Kleinserien beantworten zu

können, war Fouad Cheaitani mit einer Reihe von Unternehmen in Kontakt. Die

jedoch seine Vorstellung von einer für beide Seiten profitablen Partnerschaft

nicht erfüllten: »Wir wollten kein fertiges System, das wir uns erst passend

hätten umbauen müssen. Zudem sind wir mit 20 Mitarbeitenden ein verhältnismäßig

kleines Unternehmen und hatten die Befürchtung, dass wir im Konzert mit großen

OEMs nur ein sehr kleines Lied spielen würden.«

Doch, Glück für beide Seiten: Bei seinen

Recherchen wurde Fouad Cheaitani auf die Aktivitäten des Bereichs Additive Fertigung

der CHIRON Group aufmerksam, likte einen Beitrag von Dr. Nasim Bosh und nahm

direkt Kontakt auf. Man tauschte sich online aus, lernte sich auf einer

Veranstaltung der ETH Zürich persönlich kennen und war direkt auf einer

Wellenlänge. Das erste Treffen mit Axel Boi fand im Herbst 2019 statt – und

noch vor Weihnachten waren die Verträge unterzeichnet.

Stellba AG

Gegründet 1957, ist die Stellba AG mit Sitz in Dottikon und großmechanischer Fertigung in Baden heute weltweit gefragter Spezialist für kundenspezifische Beschichtungs- und Bearbeitungslösungen, die Produkte und Komponenten vor Erosion, Abrasion, Korrosion und Oxidation, thermischer Beanspruchung oder Kombinationen verschiedener Verschleißarten schützen. Anwendungsfelder der Hightech-Veredelungen sind Wasserkraftwerke, thermische Kraftwerke, Pumpen und Kompressoren, Komponenten im Hochtemperaturbereich und Wärmedämmschichten (TBC). Stellba agiert als Lohnfertiger oder ist direkter Partner für Kunden in den Märkten Stromerzeugung, Öl und Gas, Marine, Druckindustrie, chemisch-pharmazeutische Industrie. Im eigenen Materiallabor entwickelt man innovative Verfahren und nimmt eine führende Position bei zukunftsorientierten Technologien wie Laserauftragschweißen und additiver Metallbearbeitung ein.

Flexibilität. Bei der Additiven Fertigung, im

Austausch.

Axel Boi war sofort bereit mit Stellba dem

AM Cube in der praktischen Erprobung über die bereits vorhandenen Qualitäten das

beizubringen, was Fouad Cheaitani mit »Phantasie in der Anlage« umschreibt.

Optionen, die sich unter dem Stichwort maximale Flexibilität zusammenfassen

lassen. Denn Stellba ist Dienstleister, die Anforderungen können heute so und

morgen ganz anders sein: Bearbeitung mit 4 oder 5 Achsen, Draht oder Pulver,

Materialauftrag mit Lanze oder Düse, Vorwärmen der Teile auf 300 Grad,

Schweißen unter Argon-Schutzgasatmosphäre im gesamten Arbeitsraum zum Vermeiden

von Oxidation und Porenbildung – jedes

Projekt bringt neue Herausforderungen. Die der AM Cube alle souverän bewältigen

soll.

»Wir wollten kein fixfertiges System, sondern Phantasie in der Anlage, eine Vielzahl an Optionen, mit denen wir als Lohnfertiger unterschiedlichste Aufträge bearbeiten können.«

Fouad Cheaitani

Head of Sales, Customer Support and Business Development bei Stellba

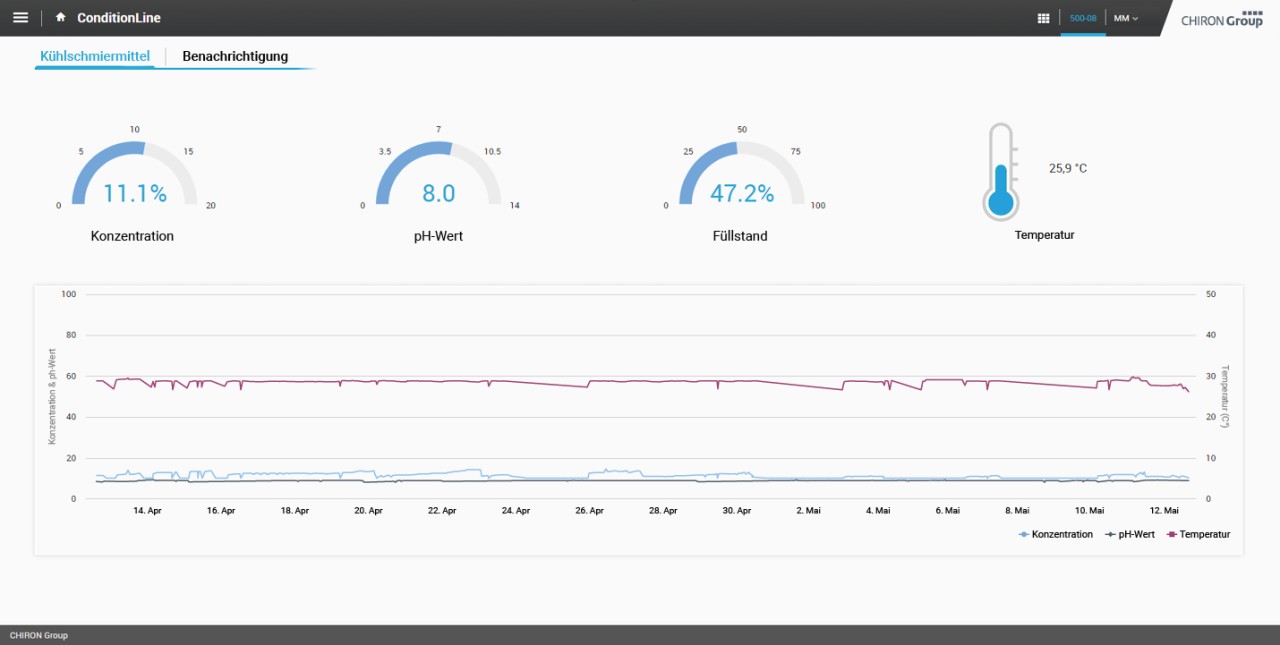

Die Highlights:

Beschichten, 3D-Druck, Reparatur

Automatischer Auftragskopfwechsel

Schweißzusatzwerkstoffe als Draht oder

Pulver

3-, 4- oder 5-achsig

Programmieren in DIN ISO oder CAM

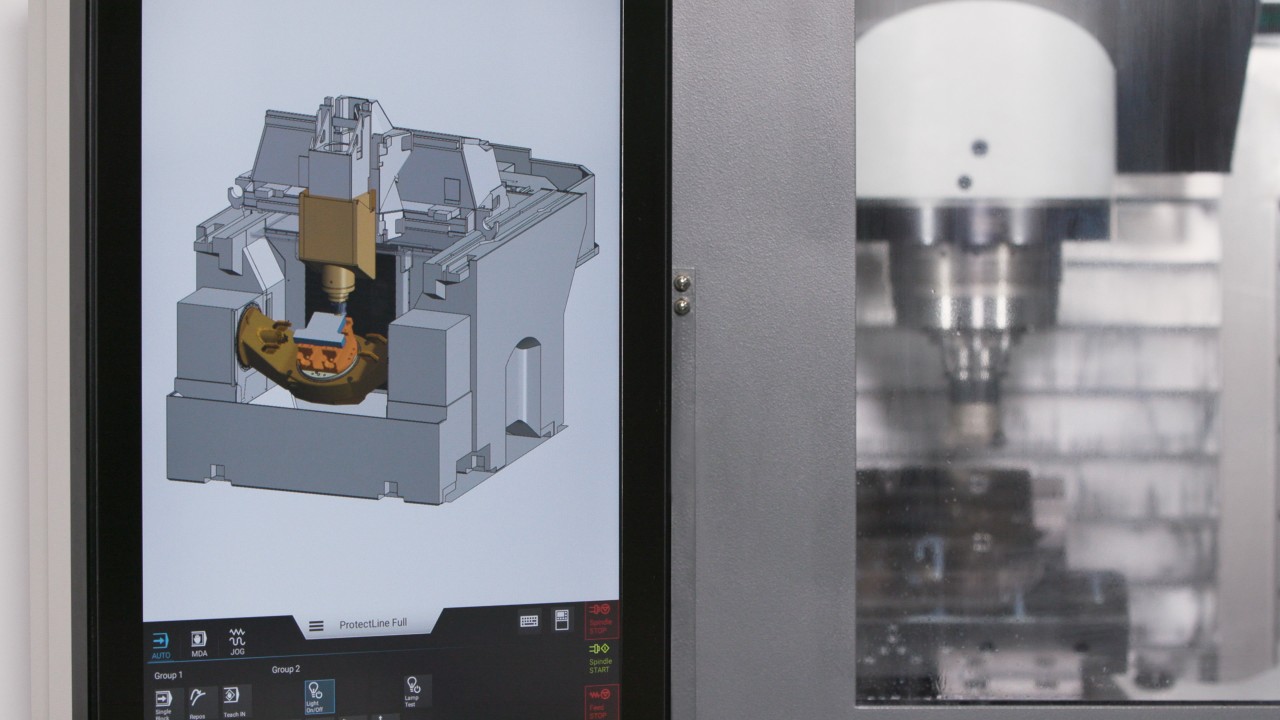

Easy to use mit dem SmartLine-Modul TouchLine

Hohes Tempo, immer

Um diese vielfältigen Vorgaben in

praxisgerechte Lösungen zu überführen, stehen nicht nur Fouad Cheaitani und

Axel Boi im ständigen Austausch. In Dottikon und Tuttlingen arbeitet man in

allen Bereichen eng und konstruktiv zusammen. Alle zwei Wochen findet ein Jour

fixe statt, bei dem sich mal die Applikationstechniker, mal die

Werkstoffspezialisten, mal die Softwareentwickler austauschen. Jeder Bereich

bringt andere Kompetenzen und Aspekte ein, die diskutiert, verworfen oder so

schnell wie möglich umgesetzt werden.

Die Bedenken, ob die CHIRON Group angesichts

ihrer Größe diese Geschwindigkeit mitgehen könnte, haben sich schnell

zerstreut. Der Bereich Additive Fertigung hat, so Axel Boi, »Start-up

Charakter, ist sehr dynamisch und flexibel. Auf der anderen Seite haben wir

durch die CHIRON Group den Rückhalt und weiteres Fachpersonal, auf das wir bei

Bedarf zugreifen können.«

Im Fokus bei Stellba: neue Materialien und

Möglichkeiten

Fouad Cheaitani sieht sich »auf Seiten des

Werkstoffs«. Mit ein Grund, warum sich Stellba für die Zusammenarbeit mit dem

Team um Axel Boi entschieden hat: »Viele Unternehmen haben sich softwareseitig

oder bei der Technologie engagiert – für optimale Ergebnisse und weitere

Anwendungsmöglichkeiten muss aber auch das Material perfekt passen. Dr. Nasim

Bosh ist als ausgewiesene Materialexpertin die ideale Sparringspartnerin für

uns.« Schließlich sollen bei Stellba künftig nicht einfach nur Bauteile mit dem

vorhandenen Materialspektrum an Draht oder Pulver aufgebaut, sondern auf dieser

Basis neue, perfekt für die Additive Fertigung passende Werkstoffe und

Auftragsmaterialien entwickelt werden. Mit denen sich – zum Beispiel durch Zusätze

oder neue Zusammensetzungen – die gewünschten mechanischen Werte erzielen und

neue Materialeigenschaften realisieren lassen.

Ob dies besser mit Draht oder Pulver gelingt?

Das ist zum einen Erfahrungssache, zum anderen nähert man sich der

Idealvorstellung in Versuchen. Die zwar Zeit brauchen, aber im Vergleich zur

Entwicklung und Genehmigung komplett neuer Materialien deutlich schneller zum

gewünschten Ergebnis führen. Insbesondere, wenn »Ping-Pong« mit dem Team um

Axel Boi gespielt wird, wenn Ideen und Ansätze direkt kommuniziert und

gemeinsam auf Machbarkeit abgeklopft und ausprobiert werden.

Easy to use: echtes Alleinstellungsmerkmal

Nach diesem Exkurs zur Zukunft der Additiven

Fertigung zurück in die Praxis. Wichtig ist das sichere Beherrschen der

hochkomplexen Technologie, das Minimieren von Bedienfehlern. Zentraler Vorteil

des AM Cube ist, so Fouad Cheaitani, »der automatische Auftragskopfwechsel. Ob

Draht oder Pulver, 3D-Druck oder Beschichten, innen oder außen: Was bei anderen

Herstellern Stunden dauert, ist hier ohne manuelles Eingreifen und damit sicher

in nur einer Minute erledigt. Das ist absolut konkurrenzlos!« Ebenso

konkurrenzlos – und auch für Axel Boi eine kleine, positive Überraschung: die Installation

und Inbetriebnahme des AM Cube in nur fünf Tagen.

Einer der drei Auftragsköpfe des AM Cube beim Auftrag von Pulver mittels Lanze zur Innenbeschichtung von Bauteilen. Die insgesamt drei Auftragsköpfe erlauben den Wechsel des Auftragsmaterials – Draht oder Pulver – in unterschiedlichen Phasen der Produktion.

»Zentraler Vorteil des AM Cube und ein echter USP ist der automatische Wechsel des Auftragskopfs. Das ist absolut konkurrenzlos!«

Fouad Cheaitani

Head of Sales, Customer Support and Business Development bei Stellba

Vielfalt als Ziel – Ziel erreicht!

Beschichten, 3D-Druck, Reparatur: Alles mit

dem AM Cube möglich. Und, wie verschiedene Anwendungen bei Stellba zeigen:

Alles machbar. Seit Inbetriebnahme laufen auf dem 3D-Metalldrucker diverse

Forschungsprojekte mit namhaften technischen Hochschulen der Schweiz und, seit

Dezember, auch unterschiedliche Aufträge: Es werden Halbschalen für Bremsen in

Schienenfahrzeugen geschweißt, Bauteile innen mit Alubronze beschichtet, und

Turbinenschaufeln repariert.

Derzeit

baut man ein großes Laufrad für eine Turbine komplett additiv auf. Des weiteren

führt Stellba auf dem AM Cube Reparaturen an diversen Bauteilen durch und

arbeitet intensiv an der Qualifizierung neuer Werkstoffe wie Wolframkarbid oder

Materialien auf Nickel-Basis.

Schweißversuch mit Alubronze zum Ermitteln der Prozessparameter -Magnetbremse für Schienenfahrzeuge

Kabelführung mit Verschleißschutzbeschichtung aus Stellit® 6

Knetzahn mit Beschichtung aus Wolframkarbid

In jedem Fall hat sich die

Entwicklungspartnerschaft nicht nur in Form weiterer Optionen für alle Anwender

des AM Cube ausgezahlt, sondern, so Fouad Cheaitani, »zu meiner und zur Freude

unseres Inhabers und Geschäftsführers Philipp Jutzi verdienen wir mit der

Anlage bereits Geld«. Mittlerweile ist die Erprobungsphase abgeschlossen und der

AM Cube hat bereits die unterschiedlichsten industriellen Anforderungen bei

Stellba mit Bravour gemeistert.

Bleibt die Frage: Ersetzt Additive

Manufacturing bestehende Technologien? Auch hier sind sich Fouad Cheaitani und

Axel Boi einig: Nein, aber die Ingenieure haben bei der Entwicklung von

Bauteilen mehr Möglichkeiten – sowohl im Hinblick auf geringeres Gewicht der

Teile und das Einsparen von Energie als auch beim Design.

Hier mehr über die Highlights

des AM Cube, Anwendungen und Optionen.

Interessiert

an weiteren Informationen, am persönlichen Austausch, am AM Cube in der industriellen

Anwendung bei Stellba?

Axel Boi

freut sich auf Ihre Anfrage und stellt gern den Kontakt zu Fouad Cheaitani her.

Stellba AG

Gegründet 1957, ist die Stellba AG mit Sitz in Dottikon und großmechanischer Fertigung in Baden heute weltweit gefragter Spezialist für kundenspezifische Beschichtungs- und Bearbeitungslösungen, die Produkte und Komponenten vor Erosion, Abrasion, Korrosion und Oxidation, thermischer Beanspruchung oder Kombinationen verschiedener Verschleißarten schützen. Anwendungsfelder der Hightech-Veredelungen sind Wasserkraftwerke, thermische Kraftwerke, Pumpen und Kompressoren, Komponenten im Hochtemperaturbereich und Wärmedämmschichten (TBC). Stellba agiert als Lohnfertiger oder ist direkter Partner für Kunden in den Märkten Stromerzeugung, Öl und Gas, Marine, Druckindustrie, chemisch-pharmazeutische Industrie. Im eigenen Materiallabor entwickelt man innovative Verfahren und nimmt eine führende Position bei zukunftsorientierten Technologien wie Laserauftragschweißen und additiver Metallbearbeitung ein.