Im September 2018 zeigte die

CHIRON Group auf der AMB in Stuttgart erstmals das Bearbeitungszentrum FZ 16 S

five axis. Wichtiger Part für hohe Produktivität ist der schnelle, automatische

Wechsel der bis zu 162 Werkzeuge im Pick-up-Verfahren. Doch was ist mit dem Weg

der Werkzeuge in und aus der Maschine? Wie lässt sich gewährleisten, dass

das richtige Werkzeug gerüstet wird? Wie kann der Austausch der Werkzeuge maximal

sicher und höchst effizient erfolgen?

Fragen, auf die ZOLLER

und die CHIRON Group nach dem Motto »better together« im Rahmen eines Kooperationsprojekts

überzeugende Antworten gesucht und gefunden haben. Der Ansatz: Das

CHIRON-Bearbeitungszentrum FZ 16 S five

axis in die ZOLLER Smart Factory in Pleidelsheim einzubinden, um

gemeinsam innovative Vorgehensweisen für das Einbringen von Werkzeugen in die

Maschine zu erproben und serienreif weiterzuentwickeln.

Klassisch, aber kritisch:

manuelle Dateneingabe

Der klassische Weg läuft

so: Der Bediener druckt am Einstellgerät ein Etikett aus, geht

mit dem Werkzeug an die Maschine und gibt die Daten ein.

Allerdings ist laut Statistik jeder 20. Tastaturanschlag ein Fehler, da wird

aus einer 4 schnell eine 1, aus einer 5

eine 8. Klingt harmlos, kann aber in der Fertigungspraxis zu Problemen in der

Bearbeitung bis hin zum Maschinencrash führen.

»Wir führen in der Smart Factory das Know-How von Maschinenherstellern wie der CHIRON Group mit unserer Expertise zusammen. So lässt sich Vernetzung, Digitalisierung und Automation weiterdenken, real weiterentwickeln und natürlich auch live erleben.«

Bernd Schwennig

Leiter Vertrieb Automation ZOLLER

Smarte Lösung, Part 1: Sicherer

Datentransfer statt Zettelwirtschaft

Kernkompetenz von ZOLLER ist das Einstellen und Messen der

vorbereiteten Komplettwerkzeuge. Erster Schritt der smarten Lösung ist das

Vernetzen von Einstell- und Messgerät und

Bearbeitungszentrum. Der Datentransfer kann sehr sicher, aber auch recht

kostenintensiv, über RFID-Tags erfolgen. Ebenso sicher und auch für kleinere

Unternehmen einfach und kostengünstig realisierbar ist – neu – die

Datenübergabe via DataMatrix-Code.

Der Ablauf ist denkbar

einfach: Am Einstellgerät wird der Code auf dem Werkzeughalter mittels

Handscanner eingelesen, das Werkzeug vermessen, die Ist-Daten werden in der

zentralen Werkzeugdatenbank abgelegt. Am Bearbeitungszentrum befindet sich

ebenfalls ein Codeleser, mit dem das Werkzeug eindeutig identifiziert wird. Die

Maschinensteuerung ruft sich die Messdaten einschließlich aller weiteren für

das Werkzeug erforderlichen Informationen direkt aus der Werkzeugdatenbank ab

und liest diese in die Maschine ein – eindeutig, fehlerfrei, automatisch.

Sicherer Datentransfer

ist nur einer der Vorteile: Über die Produktions-Analysesoftware »flash« der

Spezialisten aus Pleidelsheim lässt sich die Werkzeugstandzeit nach dem

Ampelprinzip live abfragen. Erreichen die Werkzeuge die Warngrenze, erfolgt

eine Meldung im Werkzeugeinstellraum, das neue Werkzeug kann vorbereitet und

rechtzeitig bereitgestellt werden.

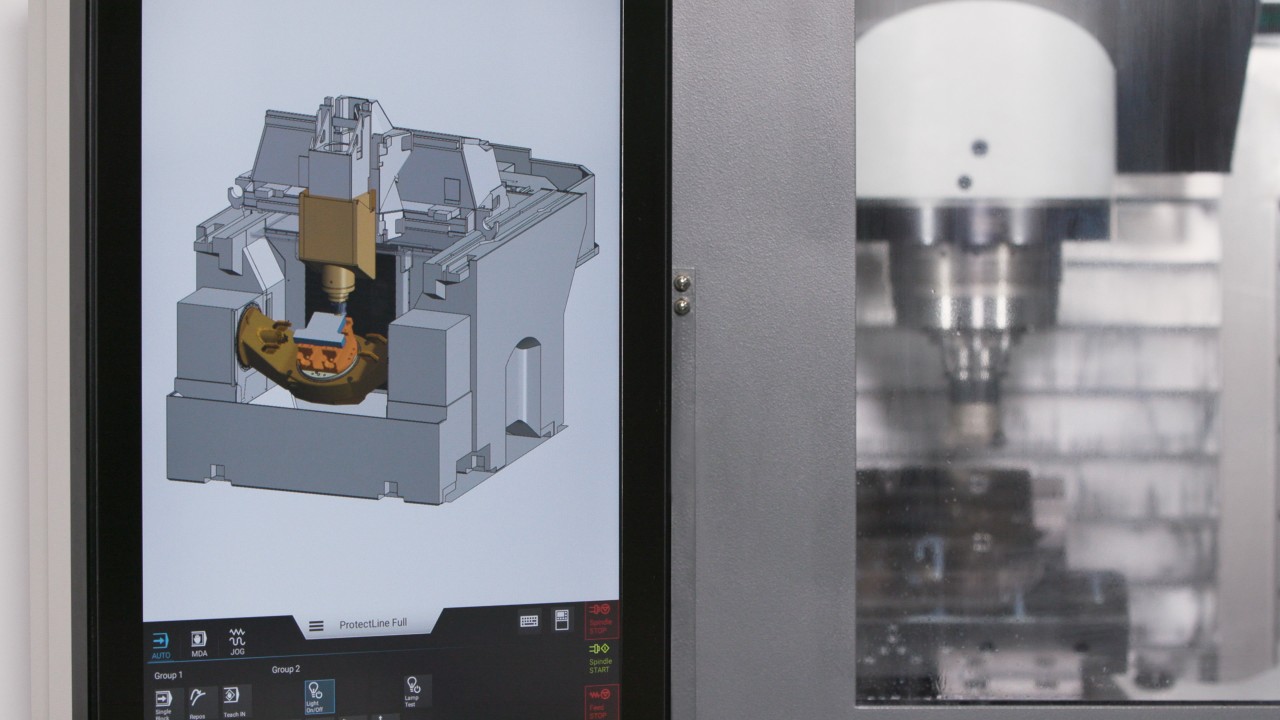

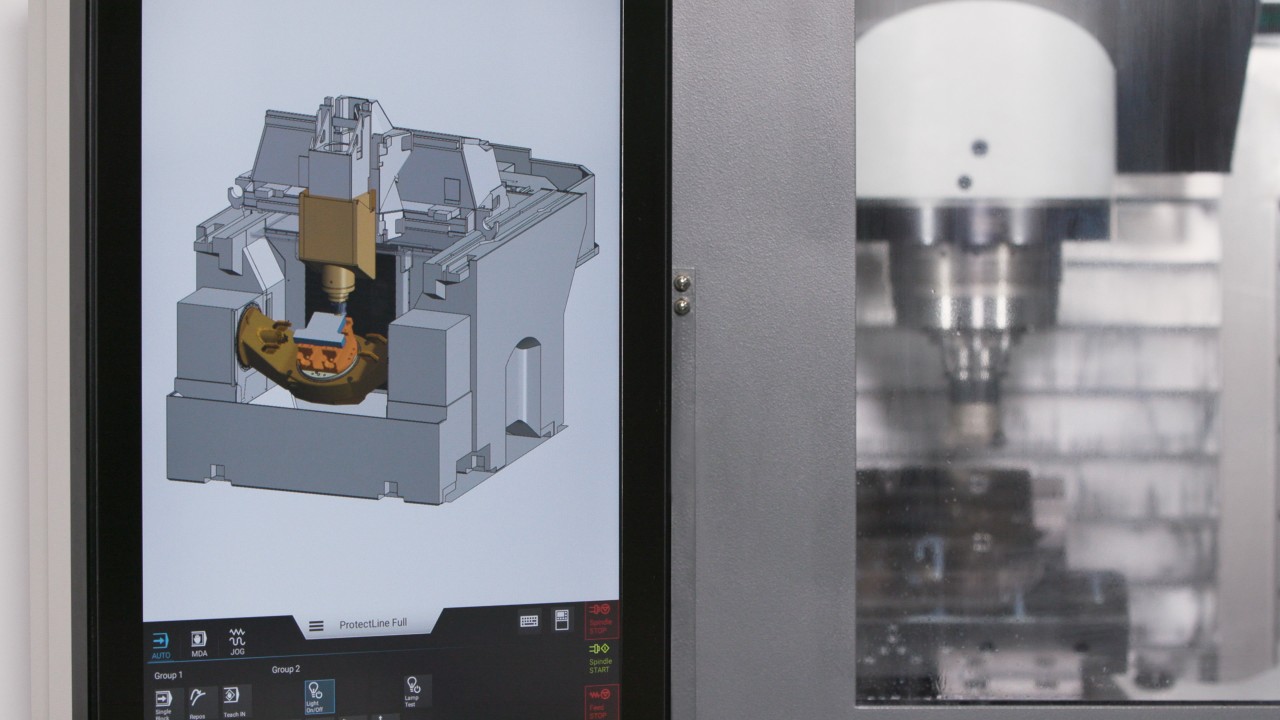

Smarte Lösung, Part 2: Kommunikation,

Schutz und dynamisches Agieren via ProtectLine

Ein weiteres Ergebnis des Kooperationsprojekts von ZOLLER und der CHIRON

Group ist das Einbinden der vollständigen Werkzeugmodelldaten in ProtectLine.

Der digitale Zwilling

der Maschine wird vollautomatisch mit den gesamten Werkzeugdaten –

Werkzeuggeometrie und Werkzeughaltergeometrie – komplettiert. So entsteht ein

hocheffizienter Ablauf zum Erstellen des digitalen Zwillings, der die

Systemgrundlage für den präventiven Kollisionsschutz der Maschine via

ProtectLine bildet. »Mit der vollautomatischen Integration der Werkzeuge schaffen

wir einen Riesenmehrwert«, so Pascal Schröder, Entwicklungskoordination Digitalisierung der CHIRON

Group.

Für den digitalen

Werkzeug-Zwilling wird am Zoller Voreinstellgerät ein 3D-Scan erstellt und für

die Bearbeitungszentren der CHIRON Group automatisch im passenden Datenformat

zur Verfügung gestellt.

»Mit der vollautomatischen Integration der Werkzeuge in ProtectLine schaffen wir einen Riesenmehrwert. Einerseits erhöht sich der Bedienkomfort signifikant, anderseits wird eine wesentliche Fehlerquelle – falsche oder fehlerhafte Werkzeugdaten im digitalen Modell – ausgeschlossen.«

Pascal Schröder

Entwicklungskoordination Digitalisierung der CHIRON Group

Smarte Lösung, Part 3: automatisiertes

Werkzeughandling mit »cora«

Beim Bearbeiten schwer zu

zerspanender Materialien, wie beispielsweise Inconel oder Titan, müssen die

Werkzeuge im schnellen Rhythmus getauscht werden, auch häufig wechselnde

Auftragsfolgen bedingen entsprechend häufige Rüstprozesse. Das kostet Arbeits-

und Maschinenzeit – immer nur Minuten, die sich jedoch über die Zeit und den gesamten

Maschinenpark aufsummieren. Mit »cora«, der kooperativen Roboter-Assistenz von

ZOLLER in Kombination mit den Bearbeitungszentren der CHIRON Group, lassen sich

Rationalisierungspotenziale erschließen und klare Effizienzsteigerungen

erzielen.

Die Vorteile:

Zeit sparen durch

automatisiertes Werkzeughandling am Einstellgerät

Optimierte Produktion

dank automatisierter Werkzeuglogistik

Durchgängiger

Datentransfer für maximale Sicherheit

Daten- und

Bestandstransparenz

Vermeiden

werkzeugbedingter Spindelstillstände

Hoch produktiv auch mit

kleineren Werkzeugmagazinen

Sehr gute Lösung,

zukunftsweisend, so digital …

… tolles Tool, viele

Anwendungsmöglichkeiten: Ein kleiner Auszug aus dem durchweg positiven Feedback

des Webinars von Bernd Schwennig für den Vertrieb der CHIRON Group.

Sie wollen sich Ihr

eigenes Urteil bilden? Vereinbaren Sie einen individuellen

Online-Präsentationstermin oder direkt einen Besuchstermin in der Smart Factory

in Pleidelsheim. Hierfür kontaktieren Sie bitte den für Sie zuständigen

Vertriebsmitarbeiter der CHIRON Group oder gehen auf ZOLLER zu.

Alternativ erhalten Sie einen ersten

Einblick auf der OPEN HOUSE ONLINE im Innovation Talk

von ZOLLER zum Thema »Effizienz steigern,

Qualität sichern – integriertes Toolmanagement und innovative Datenübertragung

in der Praxis«.

»Wir bei ZOLLER betrachten Werkzeuge grundsätzlich mit einem Systemansatz, der Identifikation, Voreinstellen, Messen, Inspektion, Automatisierung, Speichersysteme, Software, Datentransfer und digitale Zwillingslösungen umfasst. All das ist im Kooperationsprojekt mit der CHIRON Group perfekt umgesetzt.«

Bernd Schwennig

Leiter Vertrieb Automation ZOLLER

Erfolg ist messbar

Unter

diesem Motto bietet die E. Zoller GmbH & Co. KG innovative Einstell- und

Messgeräte, Software zur Messung, Inspektion und Verwaltung von

Zerspanungswerkzeugen sowie Automationslösungen.

Gegründet 1945 von Alfred Zoller, ist das

Unternehmen nach wie vor unabhängiges Familienunternehmen, bis heute fokussiert

auf Lösungen für mehr Wirtschaftlichkeit in der zerspanenden Fertigung.

Aktuell sind weltweit rund 42.000

Einstellgeräte und Softwarelösungen im Einsatz, betreut von Service- und

Vertriebsniederlassungen in den wichtigsten Märkten und Partnern in insgesamt 59

Ländern. Entwicklung und Montage sind komplett »Made in Germany«, finden am Stammsitz

in Pleidelsheim nahe Stuttgart statt. Hier hat ZOLLER 2020, pünktlich zum 75-jährigen

Jubiläum, ein neues Gebäude eingeweiht und verfügt nun über 37.000 m2Fläche. Das Gebäude ist mit Erdwärme, Photovoltaik, Wasserkraft und grünem Dach

auf Nachhaltigkeit ausgelegt, bietet beste Bedingungen für rund 400 Mitarbeiter

und für Schulungen in der ZOLLER Academy. Herzstück ist das innovative Technologie-

und Kundenzentrum, die Smart Factory.