Je produktiver ein Bearbeitungszentrum Bauteile fertigt, desto

sparsamer und damit nachhaltiger ist der Ressourceneinsatz an Fläche, Energie

und Rohstoffen. Soweit klar, soweit die Theorie. Doch was bedeutet das in der

Praxis? Wann ist eine Maschine besonders produktiv?

Zum Beispiel, wenn die Taktzeit deutlich kürzer ist. Die Baureihe 16 fertigt rund 20

Prozent schneller als die Vorgängerreihe, ein Kunde braucht für denselben

Output weniger Maschinen, weniger Fläche und weniger Peripherieaggregate, zum

Beispiel zur Versorgung mit Kühlmittel. Noch produktiver und damit nachhaltiger

ist die Fertigung, wenn anstelle von einspindligen Systemen mehrspindlige zum

Einsatz kommen: »Unser erklärtes Ziel ist es, dass ein Doppelspindler wie die DZ

16 W oder die STAMA MT 733 zwei Werkstücke in derselben Zeit fertigt, die eine

einspindlige Maschine für ein Werkstück benötigt – natürlich mit ebenfalls bester

Qualität. Der reduzierte Bedarf an Fläche, Energie und Investitionskosten im

Vergleich zu zwei einspindligen Maschinen ist für unsere Kunden sehr

attraktiv«, so Dr. Claus Eppler, Geschäftsführender Direktor (CTO) bei

der CHIRON Group.

Zu kurzen Taktzeiten, zum Beispiel realisierbar mit den CHIRON-Baureihen

16, 22, 25 und 28 und mit der STAMA MT 733, tragen auch automatische

Werkzeugwechsel, Werkstückwechsel über Palettenwechsler oder

Werkstückwechseleinheit und das hauptzeitparallele Be- und Entladen der

Magazine bei. Nachhaltigkeit spiegelt sich zudem in einer Vielzahl weiterer technischer

Lösungen, die sich in der Summe zu deutlich mehr Energieeffizienz addieren.

Technische Lösungen für mehr Energieeffizienz

Durchgängiger Einsatz von frequenzgeregelten Antrieben oder IE3

Motoren

Standardmäßiges Rückspeisen der Bremsenergie der Servomotoren

Hydraulik-Aggregate im Speicher-Lade-Betrieb

Konsequente Massenoptimierung aller bewegten Bauteile in der

Werkzeugmaschine

Frässpindeln mit energieeffizienten Synchron- und

Asynchronmotoren, um den Magnetfluss im Teillastbetrieb zu reduzieren

Optionale Rückkühlung der Maschine gegen das Kaltwassernetz des

Kunden

Powersafe-Funktion zum bedarfsgerechten Umschalten der Maschine

in den Stand-by-Modus

Automatisierte Bearbeitung erschließt weiteres Potenzial

»Ein wichtiger

Trend in der Fertigung ist der kontinuierlich steigende Einsatz von Automationslösungen«,

so Dr. Eppler. »Im Idealfall werden mehrere Maschinen von einem Mitarbeiter

betreut, idealerweise nur in ein oder maximal zwei von drei

Produktionsschichten. Die von den Mitarbeitern ungeliebte und für das

Unternehmen teure Nachtschicht soll, salopp formuliert, von alleine laufen.«

Dies lässt sich durch eine Automatisierungslösung wie der VariocellUno

erreichen. Digitale Überwachungs- und Benachrichtigungs-Funktionen ermöglichen

auch im autonomen Betrieb eine störungsfreie, hoch effiziente Produktion.

Die Kombination aus CHIRON DZ 16 W und kompakter Automationseinheit VariocellUno ermöglicht einen besonders produktiven, hauptzeitparallelen Austausch von Roh- und Fertigteilpaletten in der Serienproduktion und erlaubt die Fertigung vieler Werkstücke in sehr kurzen Taktzeiten.

Digitale Assistenz spart Ressourcen – auch im Umfeld

Mit den

digitalen Systemen des SmartLine-Portfolios und den SmartServices bietet die

CHIRON Group optimale Unterstützung im laufenden Betrieb und sorgt für ein

zusätzliches Plus an Effizienz, Verfügbarkeit und Produktivität der Bearbeitungszentren.

Und für das Einsparen von Ressourcen im Umfeld: Wartungen an einem Standort können

kombiniert und geplant an einem Termin stattfinden. Dank Remote-Unterstützung lassen

sich Störungen in kürzester Zeit aus der Ferne beheben und Reisen vermeiden –

samt der damit verbundenen CO2-Emissionen. Zudem verkürzen sich,

durch virtuelle Inbetriebnahme der Maschine und Simulation der Kundenprozesse,

die Einfahrzeiten und die Inbetriebnahme der realen Bearbeitungszentren.

Reparieren statt Ersetzen – mit dem AM Cube

Der AM Cube, erster

3D-Metalldrucker der CHIRON Group, hat viele gute Eigenschaften, wie Axel Boi

im folgenden Videoclip erläutert.

Eine dieser guten Eigenschaften ist Nachhaltigkeit: Größere

Bauteile lassen sich direkt in der Fertigung des Kunden präzise aufbauen, ohne

die ansonsten hohen Materialkosten, ohne lange Beschaffungszeiten und

umweltbelastenden Transport. Erhalten Bauteile mittels Laserauftragsschweißen eine

Beschichtung, sind sie vor Korrosion und Verschleiß geschützt, halten länger

und geben weniger schädliche Stoffe – zum Beispiel Abrieb von Bremsscheiben –

an die Umwelt ab. Zudem ist der AM Cube ideal geeignet, um Bauteile zu

reparieren – ebenfalls ein klarer Pluspunkt im Hinblick auf Nachhaltigkeit mit

Fertigungslösungen der CHIRON Group.

Nachhaltige Fertigungslösungen und Retrofits für ein längeres

Maschinenleben: Daran zeigte Dr. Nicole Hoffmeister-Kraut, Ministerin für

Wirtschaft, Arbeit und Wohnungsbau des Landes Baden-Württemberg, bei ihrem

Besuch bei der CHIRON Group großes Interesse. Die Ministerin war Ende Juli im Rahmen

ihrer Transformationsreise zu Gast in Tuttlingen.

Werte bewahren, Rohstoffe sparen: Retrofit statt Neukauf

Nachhaltigkeit

bedeutet

auch das Bewahren von Werten. Ein Bearbeitungszentrum der Marke CHIRON oder

STAMA stellt, auch wenn es schon viele Jahre in Betrieb ist, einen

solchen

Wert dar.

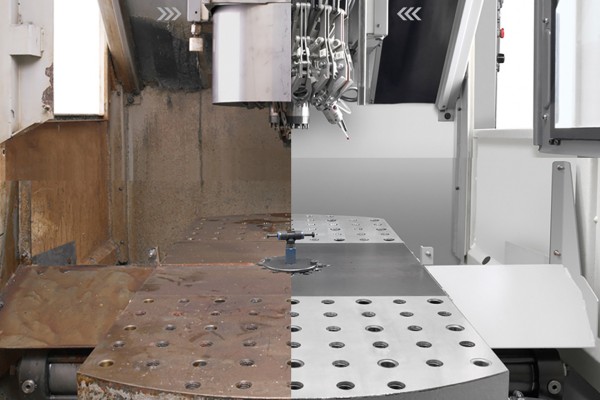

Ein »in die Jahre« gekommenes Bearbeitungszentrum, von den CMS-Spezialisten fit gemacht für ein neues, produktiveres und energieeffizienteres Maschinenleben.

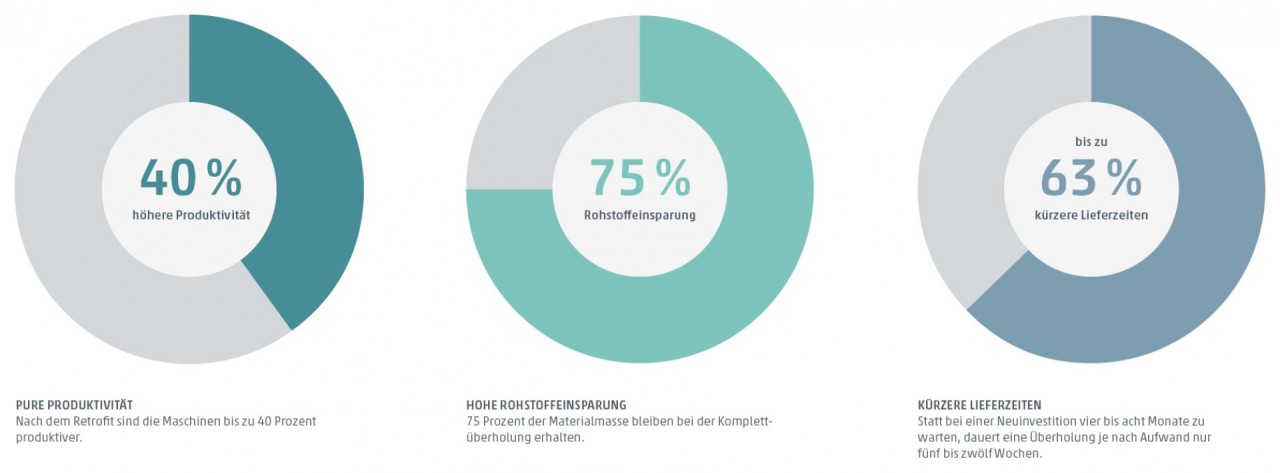

Mit einer Retrofit-Lösung von CMS lässt sich der Lebenszyklus

bestehender Maschinen verlängern – und nicht nur das: Alles maßgeblichen

Elemente wie Antriebe, Hauptspindeln und Steuerung werden erneuert, wodurch die

Anlagen 30 bis 40 Prozent schneller fertigen als bisher. Gleichzeitig sinkt der

Energiebedarf: Die Wärmeenergie aus den Kühlkreisläufen kann in den zentralen

Wasserkreislauf des Kunden eingeleitet werden, spezielle Antriebsmotoren

speisen erzeugte, aber nicht benötigte Energie ins Stromnetz zurück. Das größte

Einsparpotenzial eines Retrofits im Vergleich zum Neukauf liegt mit 75 Prozent

bei den Rohstoffen. Zentrales Kriterium für Kunden ist, neben den niedrigeren

Investitionskosten, die Lieferzeit: Bereits modernisierte Bearbeitungszentren

aus dem CMS-Portfolio sind zum Teil in nur zwei Wochen verfügbar, eine

kundenindividuelle Überholung ist in sechs bis 12 Wochen erledigt.