Mehr

als 1,2 Mio. verkaufte Elektroautos und Plug-in-Hybride 2020 und damit rund 15

Prozent mehr als im Vorjahr: China wird, laut eines aktuellen Reports des

Center of Automotive Management (CAM), immer mehr zum Dreh- und Angelpunkt der

sich transformierenden Automobilindustrie. Auch laut Electromobility Report

2021 des Branchendienstes electrive.net ist »China nicht nur der größte globale

Automarkt, der […] am besten durch die Corona-Krise gekommen ist. Das Land ist

gleichzeitig der wichtigste Markt für Elektrofahrzeuge, der neuen Akteuren den Einstieg

in die erste Liga der weltweiten Automobilhersteller ermöglicht. Vor allem

einheimische Akteure zeigen bei den neuen Zukunftsthemen eine enorme Dynamik.«

Auch in Europa steigt der Absatz von reinen Elektrofahrzeugen und

Plug-in-Hybriden entgegen dem rückläufigen Trend des Gesamtmarktes rasant.

Spitzenreiter ist Norwegen, hier waren 87 Prozent aller Neuzulassungen im Dezember

2020 Steckerfahrzeuge. Treiber für die weitere Entwicklung hin zur

Elektromobilität sind die regulatorischen Vorgaben zum Schadstoffausstoß und

sinkende Batteriekosten.

Weniger

Flugverkehr, kleinere Maschinen

Auch

in der Luftfahrt ist China auf Wachstumskurs: Mittlerweile verfügt das Land

über 50 internationale Flughäfen, dazu weitere 150 für den innerchinesischen

Flugverkehr. Die großen staatlichen Airlines stockten ihre Flotten 2020

deutlich auf, der beim 13. Nationalen Volkskongress verabschiedete

Fünfjahresplan fördert insbesondere Entwicklung und Bau von Düsentriebwerken. Weltweit

ist die Entwicklung komplexer. Die Unternehmensberatung Roland Berger hat 2020

drei Szenarien zu den Krisenfolgen von COVID-19 und der weiteren Entwicklung

der Luftfahrtindustrie weltweit bis 2030 entworfen:

Szenario 1: eine schnelle

Erholung schon zum Winter 2020. Szenario 2: Delayed Cure – verzögerte Heilung –

mit einer um 27 Prozent reduzierten Nachfrage bis 2030 und Einflüssen des

geringeren Flugverkehrs auch auf den Produktmix. Gefragt sind künftig kleinere

Modelle, um mit geringerer Passagierzahl auf bestimmten Strecken dennoch

rentabel zu fliegen. Szenario 3 und mittlerweile das wahrscheinlichste ist eine

deutlich rezessive Entwicklung. Mit »new normal« auf niedrigerem Niveau im

Sommer 2022 und Rückgang der Nachfrage um 50 Prozent. Dieses »new normal« stellt

auch die Zulieferer vor neue Herausforderungen: Betriebsabläufe müssen weiter

reduziert und noch effizienter gestaltet werden. Zudem sind in der Luftfahrt innovative

Lösungen gefragt, um den CO2-Ausstoß wie geplant bis 2050 zu halbieren. Die

Lösung könnte auch hier in neuen Antriebstechniken liegen.

Vor diesem Hintergrund –

rasanter Zuwachs der E-Mobilität, veränderte Marktbedingungen in der Luftfahrt

– gewinnt das hochproduktive Bearbeiten großer Bauteile in beiden Bereichen weiter

an Bedeutung.

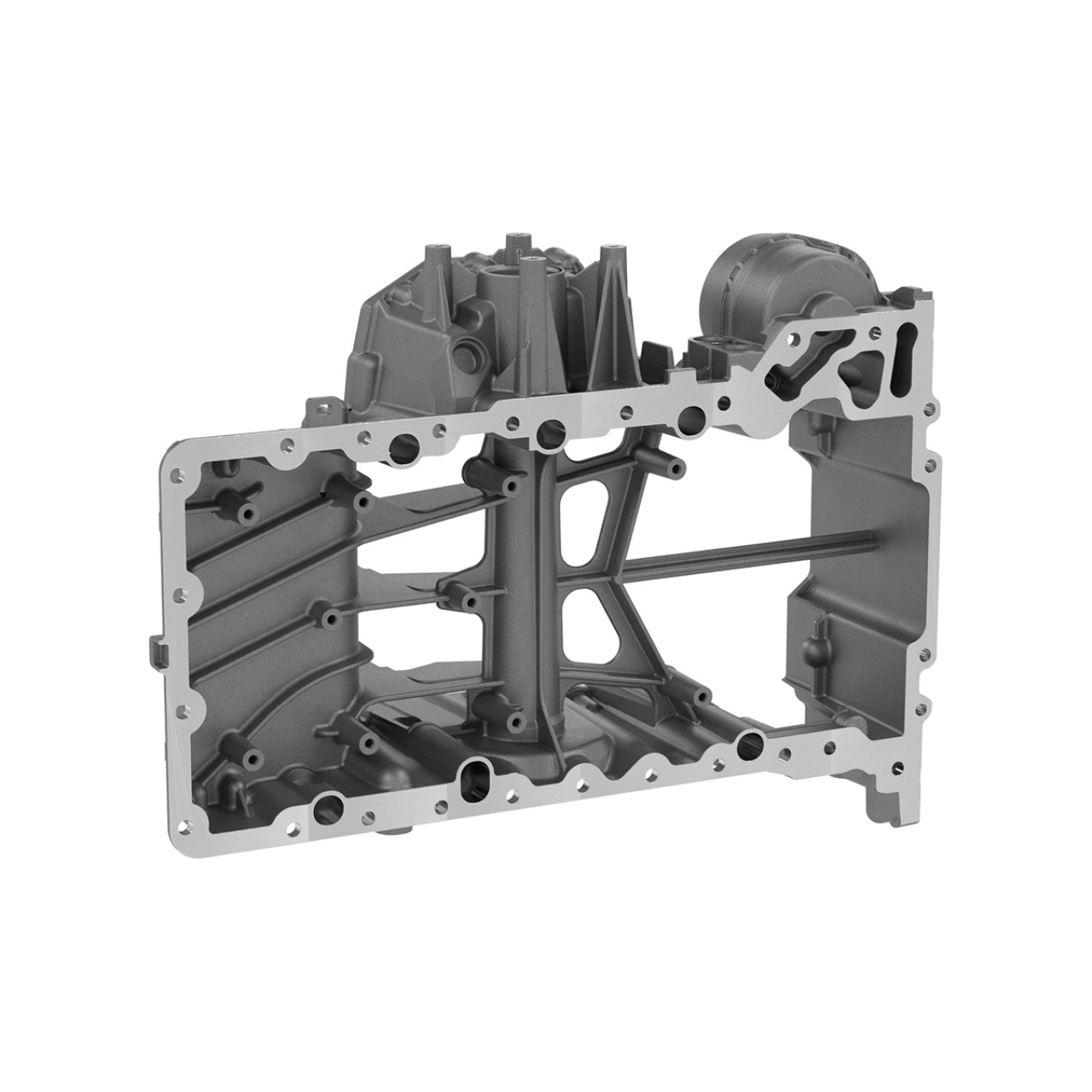

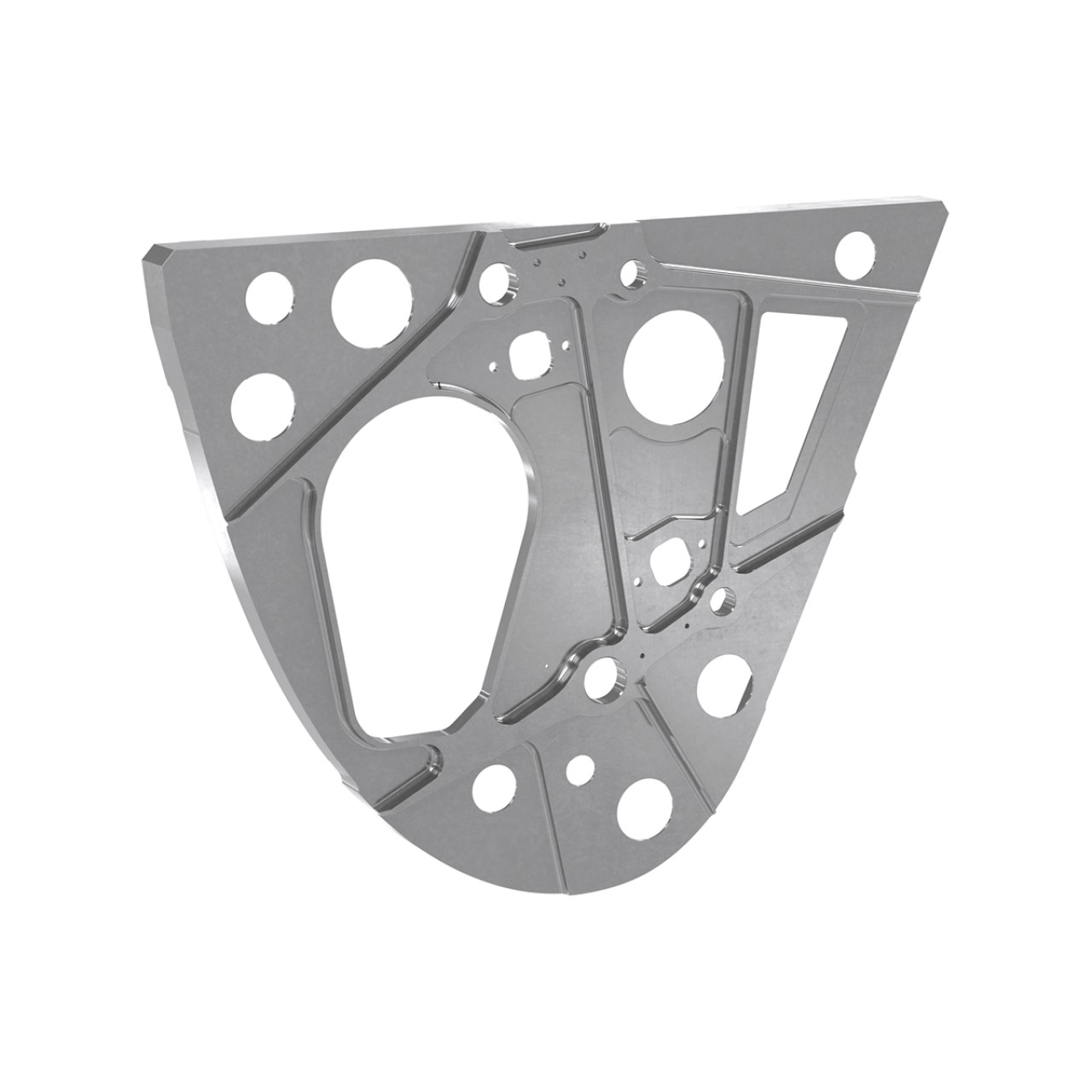

Automotive

Motorträger

Längsträger

Groß,

größer, am größten: zwei Spindeln für höchste Produktivität

600,

800, 1.200 mm: Mit abgestuften Spindelabständen sind die drei Baureihen exakt

auf die jeweiligen Werkstückdimensionen ausgerichtet und decken die gesamte Bandbreite an

größeren und komplexen Bauteilen für Automotive und Aerospace ab.

Gemeinsamer

Nenner der doppelspindligen Bearbeitungszentren: signifikant kürzere

Zykluszeiten, beste Teilequalität, hohe Flexibilität und ein steifes Maschinenbett

in Portalbauweise für die geforderte Präzision. Garant für produktives

Bearbeiten von anspruchsvollen Werkstücken oder Produktserien sind die großen

Magazine, das Be- und Entladen erfolgt hauptzeitparallel. Alle Fertigungszentren

lassen sich kundenindividuell konfigurieren, anwendungsorientiert um eine Kühlmittelanlage,

Späneförderer etc. ergänzen und – für einen weiter gesteigerten

Nutzungsgrad – zu einer vollautomatisierten Komplettlösung ausbauen. Alle

Baureihen sind für die Integration der digitalen Systeme aus dem SmartLine-Portfolio vorbereitet, für optimierte Prozesse an

der Maschine, im Umfeld, im Unternehmen.

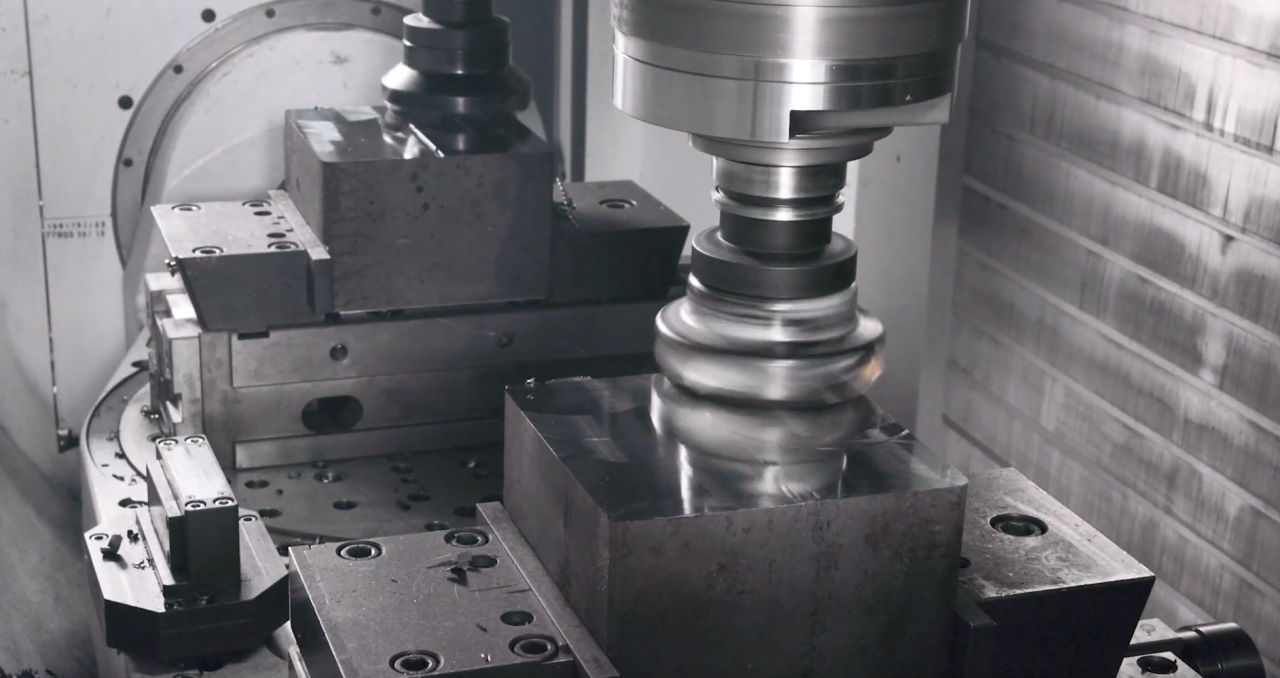

Prozessvorteile

Doppelspindliges, hochproduktives Bearbeiten großer Bauteile

Hohe Präzision durch steifes Maschinenbett in Portalbauweise resp.

Fahrportalbauweise

Prozess gut einsehbar dank Trennung von Bedien- und Beladeseite

Viele Werkzeuge für umfangreiche Bearbeitungen

Hauptzeitparalleler Werkzeugtausch

Unabhängiger Werkzeugwechsel je Spindel für kurze Span-zu-Span-Zeiten

Kompaktes, flexibles Maschinenlayout

Intuitives Bedienen via TouchLine

Einfache Automation mittels Roboter oder Gantry

Bei der DZ 22 W five axis mit Spindelabstand

von 600 Millimetern kommen – je nach Aufgabenstellung – zwei unterschiedliche

Hauptspindeln zum Einsatz. Die schnelle mit Drehzahl bis 20.000 min-1und Drehmoment bis 110 Nm für Werkstücke aus Aluminium oder Alu-Legierungen, die

starke mit Drehzahl bis 12.500 min-1 und Drehmoment von 200 Nm für

harte Werkstoffe und große Werkzeuge. Eine hohe Achsbeschleunigung und schnelle

Eilgänge sorgen hier wie dort für die geforderte Dynamik. Die Baureihe 22 ist

mit zwei Antrieben erhältlich: einem Kugelgewindetrieb oder einem Lineardirektantrieb.

Zudem stehen zwei Tischvarianten zur Wahl: Für die 4-Achs-Bearbeitung mit

Wiegenplatte, für die 5-achsige Simultanbearbeitung mit zwei Planscheiben.

CHIRON DZ 22 W five axis I Leistungsfräsen

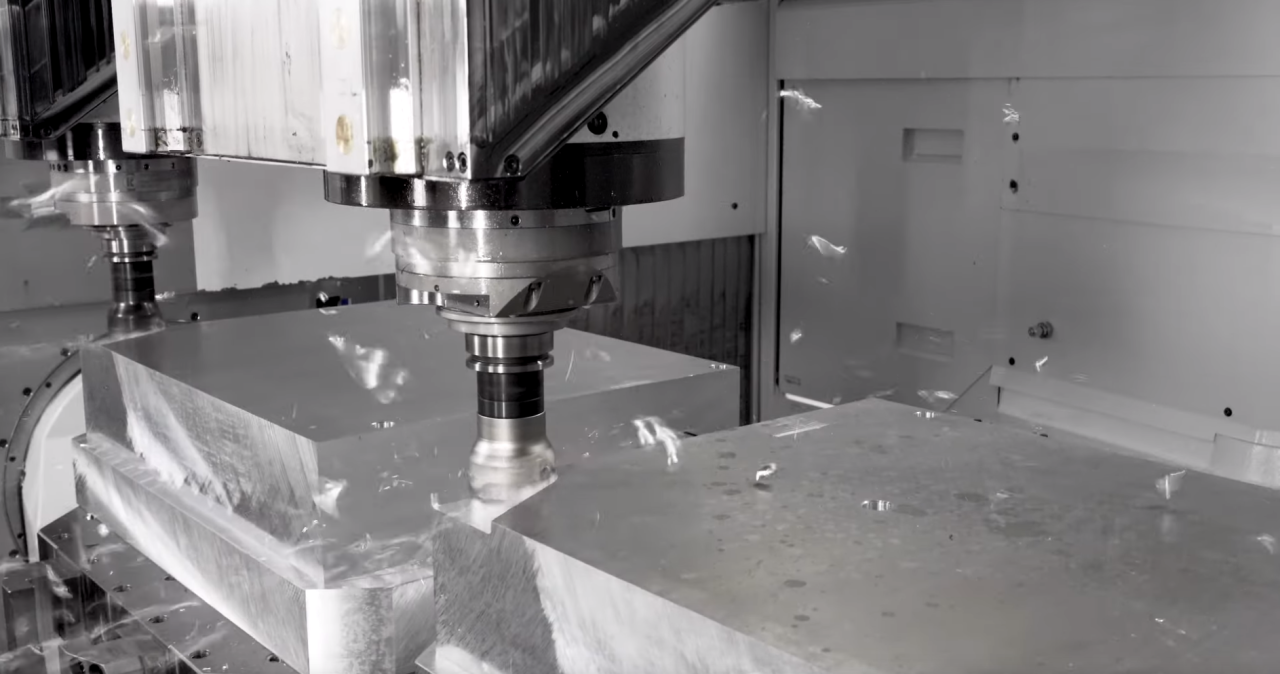

Bei der DZ 25 mit 800 mm und der DZ 28 mit 1.200 mm

Spindelabstand lassen sich die Spindeln

unabhängig in X- und Z-Richtung verfahren – Ungenauigkeiten in der

Werkzeugvoreinstellung und bei den Spannmitteln sind so einfach auszugleichen. Bedienen und Beladen erfolgen auf

getrennten Seiten, mit bestem Zugang zum Arbeitsraum – auch in den Versionen DZ

25 P five axis und DZ 28 P five axis mit Palettenwechsler für hohe Stückzahlen

mit kurzen Taktzeiten.

CHIRON DZ 25 P five axis I Wing Slot

|

DZ 22 W five axis |

DZ 25 S five axis |

DZ 28 S five axis |

|

|

DZ 25 P five axis |

DZ 28 P five axis |

| Verfahrwege X – Y – Z max. |

620 – 650 – 600 mm |

800 – 1.100 – 800 mm |

1.200 – 1.100 – 800 mm |

| Leistung max. |

61 kW |

61 kW |

61 kW |

| Spindelabstand DZ |

600 mm |

800 mm |

1.200 mm |

| Spindeldrehzahl max. |

20.000 min-1 |

20.000 min-1 |

20.000 min-1 |

| Spindeldrehmoment max. |

200 Nm |

200 Nm |

200 Nm |

| Span-zu-Span-Zeit ab |

3,1 s |

3,5 s |

3,5 s |

| Achsbeschleunigung X – Y – Z max. |

10 – 10 – 17 m/s2 |

10 – 10 – 15 m/s2 |

10 – 10 – 15 m/s2 |

| Eilgänge X – Y – Z max. |

75 – 75 – 75 m/min |

120 – 75 – 75 m/min |

120 – 75 – 75 m/min |

| Anzahl Werkzeuge max. |

2 x 77 |

2 x 60 |

2 x 60 |

| Werkzeugaufnahme |

HSK-A63/-A100/-T63 |

HSK-A63 |

HSK-A63 |

| Werkstückgewicht max. |

600 kg |

500 kg |

700 kg |

| Werkstückdurchmesser max. |

599 mm |

799 mm |

1.200 mm |

| Werkstückhöhe max. |

340 mm |

612 mm |

750 mm |

| Palettengröße (bei P-Variante) |

|

630 x 630 mm |

800 x 800 mm |

| Palettenwechselzeit |

|

12 s |

12 s |