Entscheidendes Kriterium, so Markus Schimansky, technischer Vertrieb der CHIRON Group, »ist nicht die Verfügbarkeit, sondern der Nutzungsgrad. Verfügbar ist ein Bearbeitungszentrum auch, wenn es auf Rohteile wartet oder gerüstet wird. Den Nutzungsgrad kann ich nur erfassen und verbessern, wenn ich zum einen schaue, wann läuft die Maschine, und zum anderen: Warum und wie lange steht sie?«

Damit die Rüstzeiten an der DZ 25 P so kurz wie möglich sind, wird der Bearbeitungsprozess mit ProcessLine anhand eines digitalen Zwillings vorab entwickelt, simuliert und optimiert. Das Bedienpersonal muss, so Torsten Franz, Senior Key Expert PLM & Lifecycle Integration & Digitalisation, »nur noch auf den Startknopf drücken«.

Welche digitalen Systeme neben ProcessLine die Produktivität signifikant steigern und dafür sorgen, dass sich auch ein Doppelspindler bei kleineren Losgrößen und vielen Produktvarianten rechnet?

Mehr dazu in der NCFertigung, Ausgabe 1-2/2023.

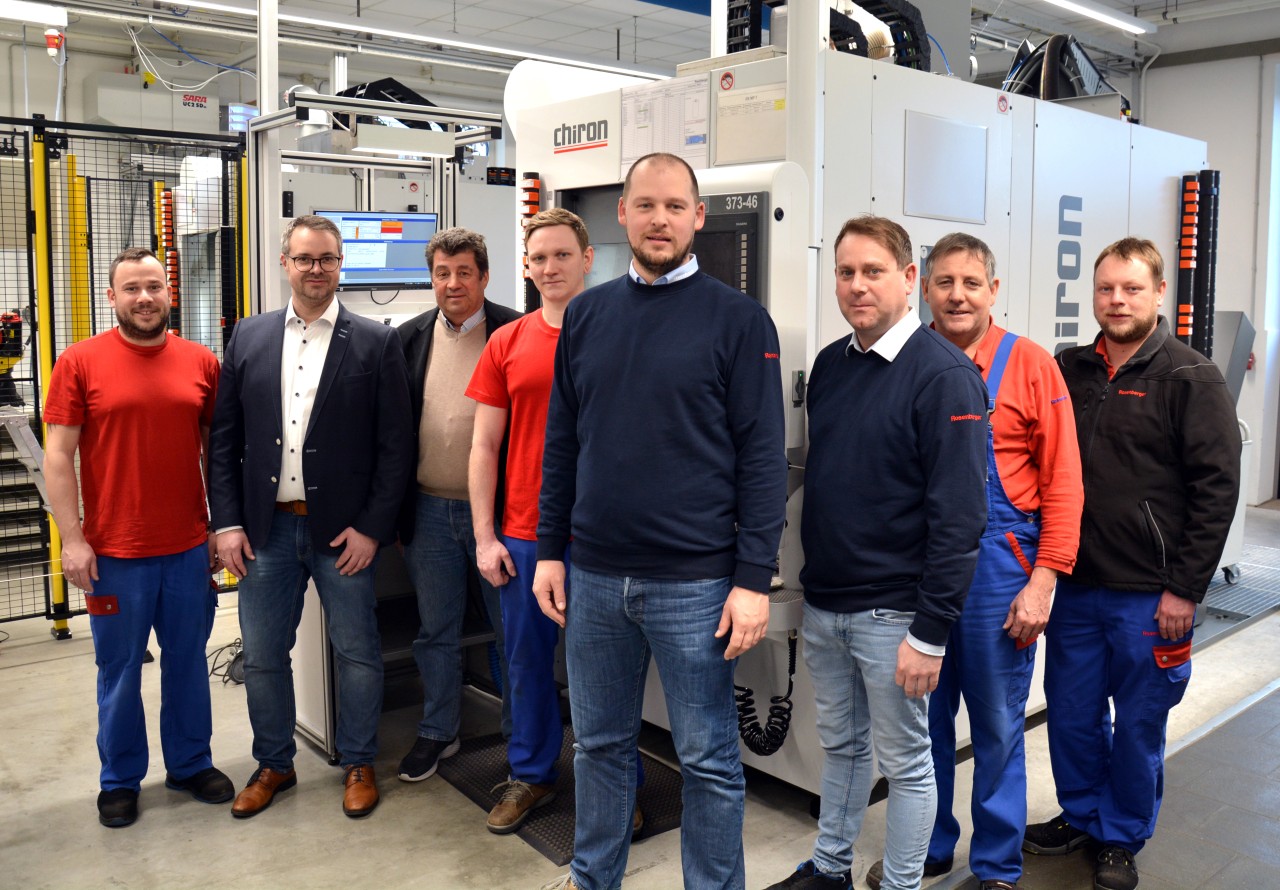

Zufrieden mit dem Projekt (von links): Torsten Franz, bei Siemens verantwortlich für PLM-Integration und Innovation, Markus Schimansky, Technischer Vertrieb bei der CHIRON Group, und Peter Deml, Werksleiter bei Siemens in Bad Neustadt. Bild: Rüdiger Kroh, Schlütersche Fachmedien GmbH

Weitere Informationen: www.siemens.com