Dr. Koscsák, vielleicht skizzieren Sie zunächst kurz, was sich seit Vorstellung des AM Cube vor drei Jahren getan hat?

Das Verfahren des Laserauftragschweißens – oder kurz LMD für Laser Metal Deposition – ist mittlerweile bekannt. Wir haben hier im Bereich Additive Fertigung in den letzten Jahren den Prozess etabliert und umfassendes Know-how in der Technologie und bei Auftragsmaterialien aufgebaut. Man muss aber sehen: Technologien wie Fräsen und Drehen gibt es schon viele Jahrzehnte, sie wurden immer fortentwickelt. Laserauftragschweißen ist eine sehr junge Technologie, die umso mehr den intensiven Austausch mit Kunden braucht, um ihr großes Potenzial nutzbar zu machen. Was wir in den letzten Monaten festgestellt haben: Die Qualität der Anfragen hat deutlich zugenommen. Anders gesagt: Es geht nicht nur um irgendeine Idee, die man mal mit der neuen Technologie ausprobieren könnte, sondern um konkrete Aufgabenstellungen, für die kundenintern entsprechend Vorarbeit geleistet wurde. Was auch erforderlich ist, um erste gute Erfahrungen mit der neuen Technologie machen zu können. Vielfach hat man sich bereits mit erfolgversprechenden Anwendungen auseinandergesetzt und definiert klare Vorgaben. Das ist eine sehr gute Basis, um gemeinsam den jeweils idealen Prozess zu entwickeln: Definieren des Ziel-Bauteils, des Werkstoffs, Machbarkeitsstudie, Auswerten der positiven Effekte, umfangreiche Feldtests zum Validieren der ersten Ergebnisse, Optimieren etc.

Der AM Cube wird als »easy to use« beworben. Nach Ihren Ausführungen über den doch komplexen Weg zum idealen Prozess klingt das nicht ganz so einfach.

Wir müssen hier unterscheiden: In der konkreten Anwendung, wenn der Prozess steht, ist der AM Cube tatsächlich »easy to use«. Stichworte vertraute Steuerungskomponenten von Siemens, Programmierung in DIN ISO in einem kartesischen Koordinatensystem, intuitives Bedienen via TouchLine. Klar, sobald eine Programmierung in CAM nötig ist, braucht es entsprechende Qualifikation. Aber das Einarbeiten in eine neue Technologie ist für manche Mitarbeitende sicher eine spannende neue Option. Zudem führen wir bei Bedarf Schulungen durch. Was den Prozess bis zu einer einsatzbereiten Applikation angeht: Hier gibt es tatsächlich keine Lösungen »von der Stange«, aber gerade das macht den AM Cube, was seine Einsatzmöglichkeiten angeht, so universell. Das Erarbeiten der besten Lösung ist ein Prozess mit diversen Variablen, die wir in einem Turnkeyprojekt und in enger Zusammenarbeit mit dem Kunden zusammenführen. Der AM Cube bringt hierfür Features mit, die den Anwender auf dem Weg zu dieser Lösung unterstützen.

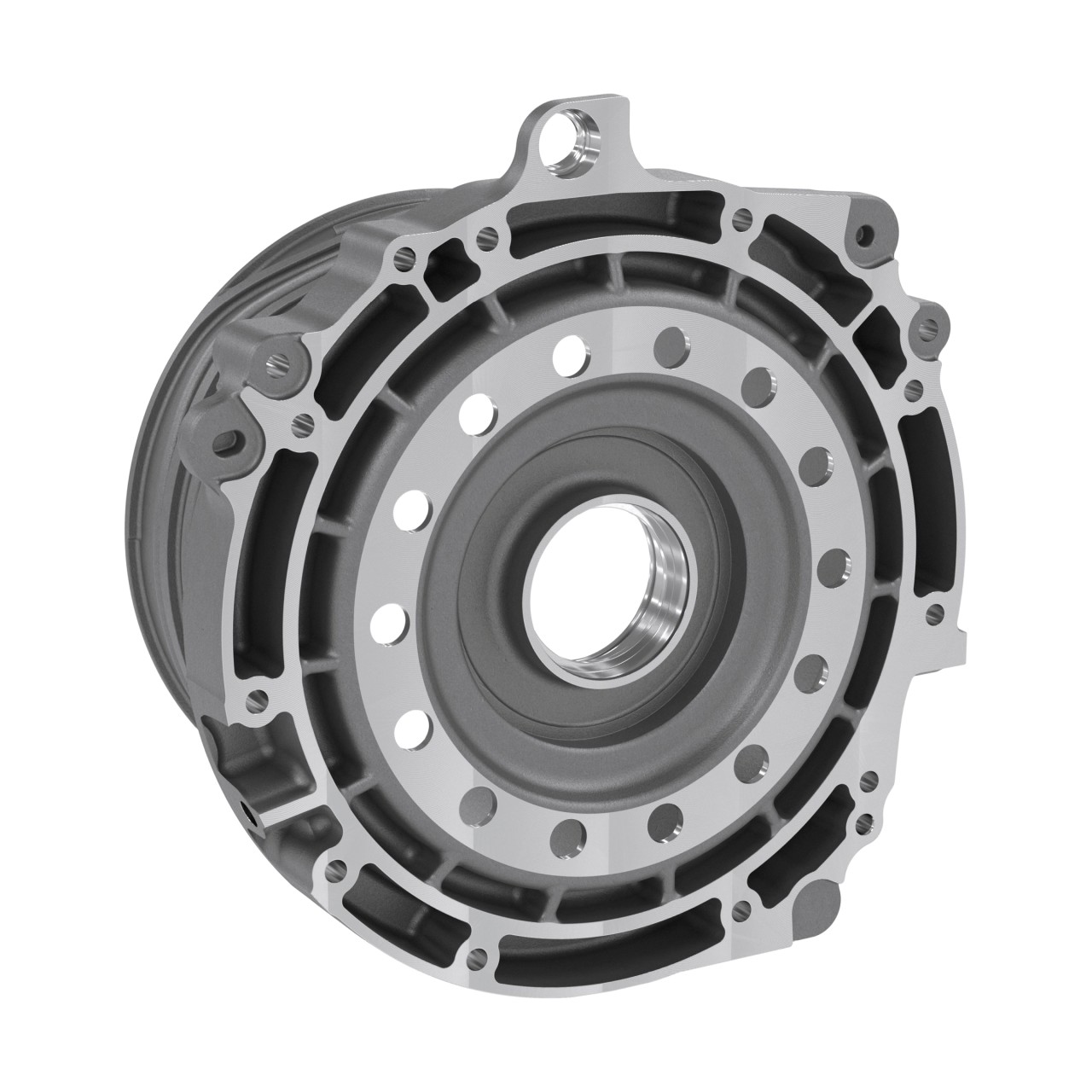

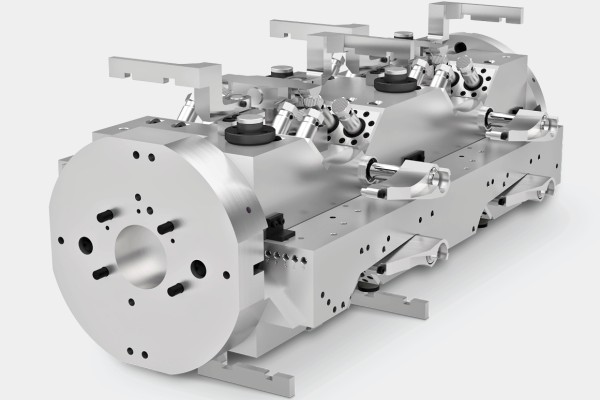

Vom Beschichten von Bauteilen über Reparatur bis zum endkonturnahen Fertigen von Halbzeugen mit automatischem Auftragskopfwechsel: Mit dem AM Cube alles möglich.

Sie haben von Optimierungen in Richtung idealem Prozess gesprochen. Um die durchführen zu können, braucht es nicht nur Know-how, sondern auch eine solide Datenbasis. Wie werden die Daten gewonnen?

Ähnlich wie bei den Bearbeitungszentren der CHIRON Group mittels digitaler Systeme. Für den 3D-Metalldrucker AM Cube und auch für AM Coating sind das zwei. Via DataLine AM werden relevante Prozessdaten kontinuierlich live dargestellt, aufgezeichnet und dokumentiert. So lassen sich Produkt- und Prozessqualität sicher beurteilen. VisioLine AM visualisiert und speichert Videodateien, die über mehrere Kamerasysteme erfasst werden und erlaubt so ein systematisches Prozessmonitoring.

Können Sie Beispiele nennen, wo Kunden mit dem AM Cube einen echten Mehrwert generieren, einen Vorteil im Wettbewerb erzielen?

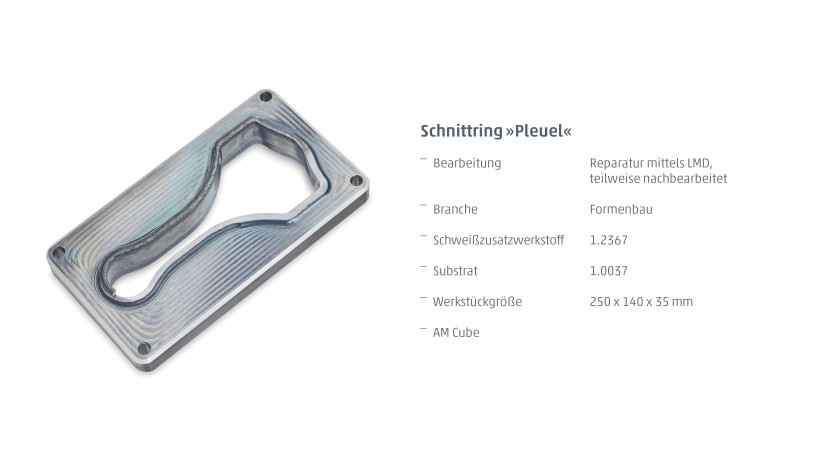

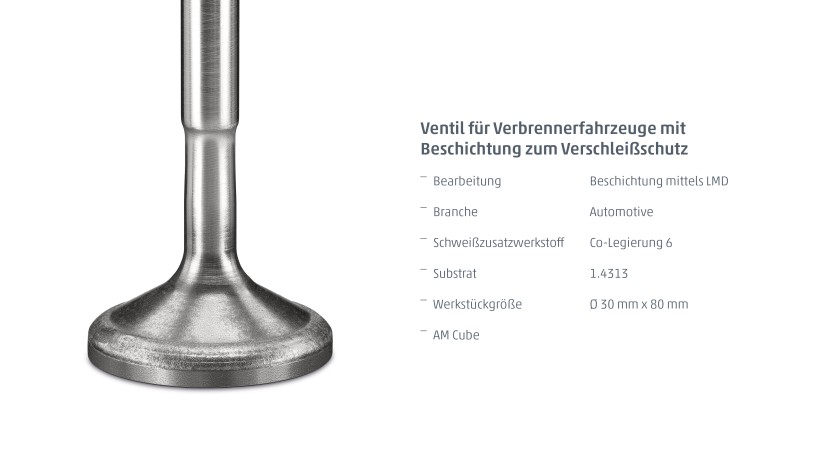

Grundsätzlich überall dort, wo LMD – konventionell oder mit Hochgeschwindigkeit – nicht einfach ein bisheriges Verfahren eins zu eins ersetzt, sondern einen zusätzlichen Vorteil bringt: höhere Standzeiten, einen schnelleren Prozess, eine weitere nützliche Materialeigenschaft, reduzierten Energieeinsatz, konstant hohe Qualität. Ein Beispiel aus dem Energiesektor: Ein großes Zahnrad, das ein Windrad antreibt, ist in der Herstellung sehr aufwendig und energieintensiv. Die Energiebilanz lässt sich bereits durch den Einsatz von recyceltem Stahl deutlich verbessern. Wenn man dieses Rad bei Verschleiß nicht gegen ein neues tauscht, sondern in einem automatisierten LMD-Prozess repariert, spart das nochmal signifikant Energie. Oder, aus dem Formenbau: Hier etabliert sich der AM Cube zunehmend bei der Reparatur von Schmiedeformen wie Gesenken, Schnittwerkzeugen oder Gießformen bis 1.000 kg und Durchmesser bis 1.000 mm. Werden Schnittringe mittels LMD automatisiert geschweißt, erhöht sich die Standzeit im Vergleich zum konventionellen manuellen Schweißen um den Faktor 2,5 bis 3. Interessant speziell für stark abrasive Anwendungen in Bergbau, Marine oder Agrar ist das Aufbringen von Schutzschichten auf Werkzeuge. Damit erhöhen sich die Standzeiten der oft teuren Werkzeuge, zudem verschleißt das komplett beschichtete Werkzeug gleichmäßig und muss nicht bereits getauscht werden, wenn nur ein stark beanspruchter Teil verschlissen ist. In diesem Bereich arbeiten wir daran, ältere Verfahren wie Plasmabeschichten oder Hochgeschwindigkeitsflammspritzen (HVOF) abzulösen. Mit dem Ziel, Energie und Rohmaterial einzusparen und so die Herstell- oder Reparaturkosten zu senken.

Beim AM Cube gibt es also eine Vielzahl möglicher Applikationen, bei der neuen Anlage AM Coating nur eine, das Beschichten von Bremsscheiben. Warum?

Um das einzuordnen: Ohne die intensive Entwicklungsarbeit, die wir für den AM Cube, für das Verfahren, die Auftragsmaterialien etc. geleistet haben und weiterhin leisten, würde es AM Coating nicht geben. AM Coating ist eine dieser möglichen Applikationen. Zunächst haben wir das Beschichten von Bremsscheiben mit dem AM Cube getestet und optimiert und auf dieser Basis die neue Anlage zielgerichtet für diesen Prozess entwickelt. Da Bremsscheiben mit hohen Stückzahlen produziert und künftig auch beschichtet werden, bringt eine Universalanlange hier nicht die geforderte Effizienz. AM Coating ist, wenn man so will, eines von vielen denkbaren erfolgreichen Turnkeyprojekten mit dem AM Cube, die wir intern realisiert haben und jetzt als betriebsbereite Anlage für die Serienproduktion anbieten.

»Mittels Hochgeschwindigkeits-Laserauftragschweißen lässt sich Bremsscheibe für Bremsscheibe konstant beste Auftragsqualität ohne Poren- oder Rissbildung erzielen.«

AM Coating wurde erstmals auf der Formnext 2022 vorgestellt, damals noch im »Interaktiven Showroom«. Auf der OPEN HOUSE im Mai wird die Anlage zum Beschichten von Bremsscheiben im Livebetrieb zu sehen sein. Können Sie das Verfahren und die Vorteile kurz darstellen?

AM Coating bringt mittels Hochgeschwindigkeits-Laserauftragschweißen extrem harte Beschichtungen auf Bremsscheiben auf. Diese schützen die Gussscheibe langanhaltend vor Korrosion und Verschleiß. Das Beschichten leistet also einen wichtigen Beitrag zur dringend nötigen Reduktion der Feinstaubemission. Nötig auch vor dem Hintergrund der Euro 7-Norm, die ab 1. Juli 2025 in Kraft tritt und für jede Neuzulassung greift. Also nicht nur für neue Modelle, die erst nach diesem Datum eingeführt werden, sondern auch für Fahrzeugmodelle, die bereits im Markt sind.

OEM oder Zulieferer von OEM möchten natürlich wissen: Wie schnell wird eine Bremsscheibe beschichtet? Ist das neue Verfahren wettbewerbsfähig und auf hohe Stückzahlen ausgelegt?

Hier können wir klar sagen: AM Coating ist mehr als wettbewerbsfähig, wir haben die Entwicklung an zwei wesentlichen Stellen vorangetrieben. Zum einen beim Beschichtungsprozess selbst: Dank der hohen Laserleistung sind wir in der Lage, gängige Schichtsysteme mit extremer Geschwindigkeit aufzutragen. Dabei sind Auftragsraten deutlich über 1.000 cm2/min möglich – natürlich ohne Kompromisse bei der Schichtqualität. Zum anderen haben wir das Anlagenkonzept so modifiziert, dass eine hohe Produktivität möglich ist. Dabei setzen wir das bekannte Prinzip der Pendelbearbeitung ein. AM Coating hat zwei Arbeitsräume, der Laser für front- und rückseitiges Beschichten wechselt oder besser pendelt zwischen diesen Arbeitsräumen hin und her. Während in einem Arbeitsraum eine Bremsscheibe beschichtet wird, erfolgt im anderen der Austausch via Roboter. Laufen zwei AM Coating mit jeweils Roboterbeschickung in einer Linie, liegt die Taktzeit der Linie bei etwa einer Minute. Diese Kombination aus Anlage plus Automation lässt sich entsprechend der projektierten Stückzahl ohne Weiteres skalieren. Wo wir vorhin von etablierter Kompetenz gesprochen haben: Die hat die CHIRON Group auch bei der Automation von Prozessen, wir können also für die Additive Fertigung ein perfekt abgestimmtes Komplettsystem aus einer Hand bieten. Das ist für Kunden ein klarer Mehrwert.

Verfahrensvorteil von AM Coating für eine hohe Beschichtungsgeschwindigkeit: Die Pulverpartikel schmelzen bereits im Laserstrahl.

Ein ausgeklügeltes Absaugkonzept sorgt für Explosionsschutz und für einen sauberen Arbeitsraum.

Das Bedienen von AM Coating erfolgt intuitiv über die vertraute Oberfläche des digitalen Systems TouchLine, die Laserschutzscheibe erlaubt einen ungehinderten Blick auf den Prozess.

Was, wenn ein Kunde noch nicht so weit ist, wenn der Prozess noch nicht steht oder parallel zur Serienfertigung weiter entwickelt werden soll?

Wer parallel zur Serienproduktion oder im Vorfeld Materialien und Materialkombinationen testen, den Auftragsprozess entwickeln oder Kleinserien fertigen will, für den ist AM Coating single ideal. Auf Wunsch leisten wir gern Unterstützung bei der Prozessentwicklung, entweder beim Kunden oder in Tuttlingen. Hier könnte das so aussehen: Wir installieren eine Grundmaschine, an der wir die Fachkräfte des Kunden mit dem Prozess vertraut machen, Tests fahren und gemeinsam die Parameter serienreif ausgestalten. Oder, für einen durchgängigen und noch produktiveren Prozess, eine Schleifmaschine einbinden und beide Anlagen perfekt aufeinander abstimmen.

Was lässt sich zur Qualität der Beschichtung sagen? Stichworte Rissbildung, Haltbarkeit?

Klar, dass Produktivität und Qualität stimmen müssen. Mittels Hochgeschwindigkeits-Laserauftragschweißen erzielen wir eine verbesserte Haftung durch stoffschlüssige Verbindung. Zudem ist die Schichtstärke geringer, sie liegt im Bereich von zehntel Millimetern. Dadurch wird viel weniger Material verbraucht und, dank des Pulvermanagements, ein hoher Nutzungsgrad des Pulvers erreicht. Puffer- und Hartstoffschicht werden direkt nacheinander aufgebracht. Mit dem Aufbringen der ersten Schicht ist die Bremsscheibe sozusagen temperiert, wir erzielen Bremsscheibe für Bremsscheibe konstant beste Auftragsqualität ohne Poren- oder Rissbildung. Wie genau das Verfahren funktioniert, zeigen wir an einer AM Coating single auf der CHIRON Group OPEN HOUSE.

Wer im Vorfeld Fragen zum AM Cube oder AM Coating hat, über eine konkrete Anwendung sprechen oder einen Termin während der OPEN HOUSE vereinbaren möchte: Dr. Géza Koscsák steht gern für ein Gespräch zur Verfügung.

Dr. Géza Koscsák,

Head of Additive Manufacturing

P +49 7021 5724452

[email protected]

Mehr zu den Verfahren und den Vorteilen finden Sie hier.