Vertikales Fräsen und Fräs-Drehen sind Kernkompetenzen der CHIRON Group. Doch wie kommen die Vorteile vertikaler Bearbeitung, insbesondere beim Fertigen von Stator- und Motorengehäusen für E-Mobility, zum Tragen? Warum ist die CHIRON Group mit der Baureihe 22 hier Benchmark und setzt im Hinblick auf beste Oberflächen, höchste geometrische Genauigkeit und kurze Durchlaufzeiten den Maßstab?

Bearbeiten mit der Schwerkraft

Alles beginnt mit Physik. Genauer: mit der Schwerkraft. Die macht sich die vertikale Bearbeitung beim Aufspannen der Werkstücke zunutze – sowohl beim manuellen Be- und Entladen als auch beim automatisierten Zu- und Abführen. Zudem unterstützt die Physik den Zerspanungsprozess, zum Beispiel bei Bohrungen mit großem Durchmesser. Die Schneiden des Werkzeugs werden von der Schwerkraft nicht negativ beeinflusst und rotieren gleichmäßig in der angestrebten Kreisform. Auch dann, wenn wie beim Bearbeiten von E-Motorengehäusen schwere und lange Werkzeuge zum Einsatz kommen. Das Resultat: konstant beste Oberflächenqualität und höchste geometrische Genauigkeit.

»Vertikale Bearbeitungszentren können im Vergleich zu horizontalen Lösungen die Kräfte der Physik besser nutzen. Das ermöglicht konstant beste Oberflächengüte und höchste geometrische Genauigkeit.«

Michael Rothenburger

Leiter Kernwerkstücke Automotive

Bei horizontaler Bearbeitung hingegen benötigen diese Werkzeuge meist Führungsleisten, um nicht in Richtung Oval »abzukippen« – mit entsprechend negativen Auswirkungen auf die Qualität des Werkstücks.

Weiterer zentraler Vorteil für beste Oberflächenqualität, Genauigkeit sowie einen störungsfreien Prozess: Die Späne fallen nach unten, weg vom Werkstück und werden kontrolliert abgeführt.

Vorteile beim vertikalen Bearbeiten mit der Baureihe 22

Beste Oberflächengüte und Genauigkeit

Optimaler Kraftfluss in die hochstabile Maschinenkonstruktion

Kein Kippmoment durch Eigengewicht des Werkzeugs

Werkzeuge bis 25 kg, 450 mm Länge und 300 mm Durchmesser

Alle Werkzeugkonzepte möglich, auch ohne Führungsleisten

Optimale Spannsituation, Platzieren des Werkstücks bereits durch Eigengewicht

Einfache Spannkonzepte realisierbar

Reduzierter Rüst- und Wartungsaufwand

Doch Schwerkraft allein sorgt nicht für die geforderte Produktivität. Diese Aufgaben übernimmt die Baureihe 22.

Prädestiniert für große Stückzahlen: die DZ 22 W, hier mit aufgespanntem E-Motorengehäuse

Gehäuse für E-Mobility fertigen – alle Möglichkeiten mit der Baureihe 22

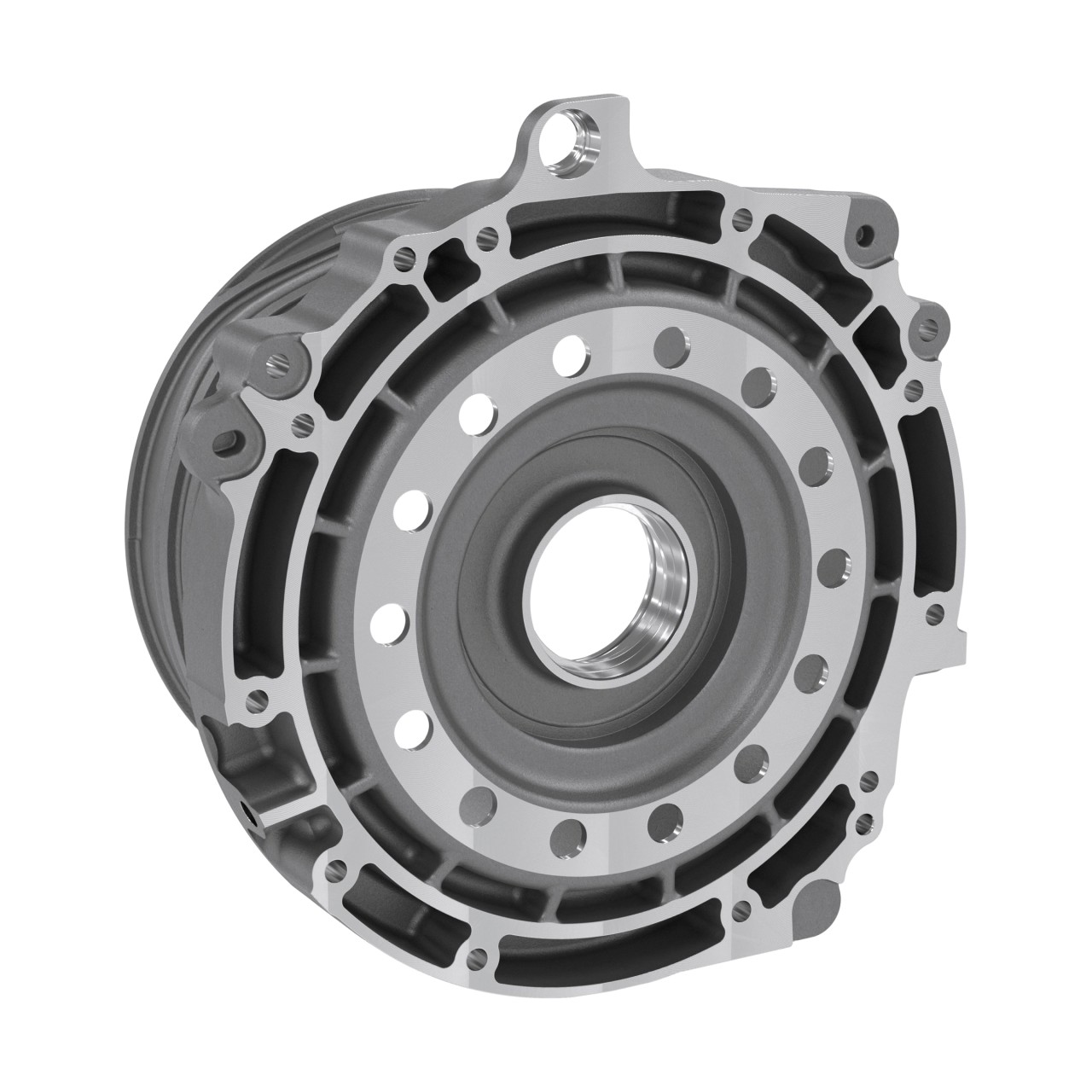

Ob Stator-, Rotor- oder E-Motorengehäuse für die diversen Hybrid-Varianten oder für vollelektrische Fahrzeuge: Mit der Baureihe 22 bietet die CHIRON Group seit 2020 die passende Fertigungstechnologie für Bauteile mit Durchmesser bis 600 mm. Und eine Vielzahl an Möglichkeiten für dynamisches, präzises Bearbeiten zu reduzierten Stückkosten: 4- oder 5-achsig. Ein- oder doppelspindlig. Für schweres Zerspanen mit hohem Drehmoment. Zum manuellen Beladen oder automatisiert mit Roboter bzw. Gantry.

Jede Menge Optionen also. Die sich aber, so Michael Rothenburger, Leiter Kernwerkstücke Automotive, »niemand merken muss. Entscheidend ist, dass wir anhand dieser Optionen und mit unserem Know-how in Automotive den Fertigungsprozess exakt entlang der Anforderungen auslegen.«

E-Motorengehäuse: ein Werkstück, verschiedene Varianten

»Zu Beginn, als sich die E-Mobilität erst etablieren musste und die Variantenvielfalt der Bauteile entsprechend hoch war, empfahl sich als Fertigungskonzept das Fräs-Drehen, genauer die STAMA MT-Technologie. Heute eignen sich für diese Bearbeitung Fertigungszentren der Nachfolgegeneration DZ 22 S mill turn system 8. Wohingegen beim Bearbeiten von Großserien idealerweise die doppelspindligen Maschinentypen DZ 22 in Kombination mit Sonderwerkzeugen zum Einsatz kommen«, so Gerhard Ulmer, Vertriebsbereichsleiter Branchen. Die Maschinen der Baureihe 22 bieten deshalb aus seiner Sicht »einen Riesenvorteil: Die Prozesse aus der MT-Technologie lassen sich eins zu eins auf die Serienfertigung übertragen. Das Bedienpersonal kennt sich bereits aus. Die Komponenten sind innerhalb der Baureihe 22 dieselben – Stichwort Ersatzteile – und die Automation lässt sich entsprechend skalieren. All das erhöht die Maschinenverfügbarkeit und senkt die Gesamtbetriebskosten.«

Komplett simulierte Prozesse vor dem ersten Span

Zur Projektierung einer Fertigungslösung mit der Baureihe 22 gehört auch eine Stückzeitberechnung in 3D sowie auf VNCK-basierter Simulation. Damit lässt sich ein realitätsnaher Prozess bereits zu einem frühen Zeitpunkt in der Theorie detailliert abbilden. Das Ergebnis: ein kollisionssicheres NC-Programm für schnellere Inbetriebnahme und hohe Prozesssicherheit ab Tag eins.

Prozessvorteile der Baureihe 22

4- oder 5-achsiges Bearbeiten

Automatisiertes, hauptzeitparalleles Be- und Entladen mit Werkstückwechselzeit 3,5 s

HSK-A 63 mit 12.500 bis 20.000 min-1, bis max. 200 Nm, 2 x 77 Werkzeuge

HSK-A 100 bis 10.000 min-1, bis max. 408 Nm, 2 x 52 Werkzeuge, für schwer zerspanbare Werkstoffe

Hoch dynamisch 75 – 75 – 75 m/min

Span-zu-Span-Zeit 2,2 s mit HSK-A 63 / 2,9 s mit HSK-A 100

Auch als komplett verkettete Anlagen, Portal oder Roboter