Herr Rüsges, Sie haben als Leiter Vormontagen den neuen Prozess in Tuttlingen mitgeplant und aufgebaut. Wäre die Serienproduktion nicht auch in Isérables bei CHIRON Swiss möglich gewesen?

Möglich schon, aber: Isérables ist eine Manufaktur, das setzt der Stückzahl natürliche Grenzen. Die Kolleginnen und Kollegen haben zwischen 12 und 15 Bearbeitungszentren pro Jahr gebaut. Was, inklusive kundenspezifischer Applikation, sehr respektabel ist. Für Stückzahlen von 100 und mehr Maschinen pro Jahr müssen die Durchlaufzeiten andere sein, es braucht mehr Fläche und Strukturen für die Serienproduktion. Hier in Tuttlingen sind die Bereiche – Einkauf, Logistik, Arbeitsplatzgestaltung und Applikation – etabliert und entsprechend dimensioniert, wir können direkt darauf zugreifen.

Wie ist der neue Bereich aufgebaut und wie schnell ist eine Micro5 betriebsbereit?

Anders als bei den sonstigen Baureihen der CHIRON Group bilden wir hier – möglich durch die sehr kompakten Abmessungen der Micro5 – auf 400 Quadratmetern den kompletten Wertschöpfungsprozess ab. Ziel sind 18 Tage vom Eintakten ins System, vom ersten Fügen bis zur Endabnahme der Basismaschine. In der Vormontage gibt es mehrere Stationen, in denen Hauptbaugruppen wie C-Achse, Z-Achse und Bearbeitungseinheit sowie Nebenbaugruppen wie Spänebehälter und Werkzeugsysteme vormontiert werden. Nach drei Tagen Vormontage folgen neun in der Endmontage. Dort gibt es aktuell drei identische Stationen, um den »Input« aus der Vormontage verarbeiten zu können. Plus je eine Station für Inbetriebnahme und Endabnahme. Mit einer Durchlaufzeit von 18 Tagen lassen sich Bedarfe klar schneller als bisher bedienen. Zudem sind die möglichen Optionen für die Micro5, allein schon durch den wesentlich kompakteren Arbeitsraum, im Vergleich zu unseren anderen Bearbeitungszentren deutlich eingeschränkt. Ebenfalls bauartbedingt ist auch eine kundenspezifische Applikation – Spannmittel, Hilfsmittel, Vorrichtungen – mit geringerer Durchlaufzeit möglich. Mal angenommen, ein Kunde bestellt nicht zwei, sondern gleich 20 Micro5, dann wollen wir in der Lage sein, die Nachfrage heute einfach und unkompliziert zu bedienen.

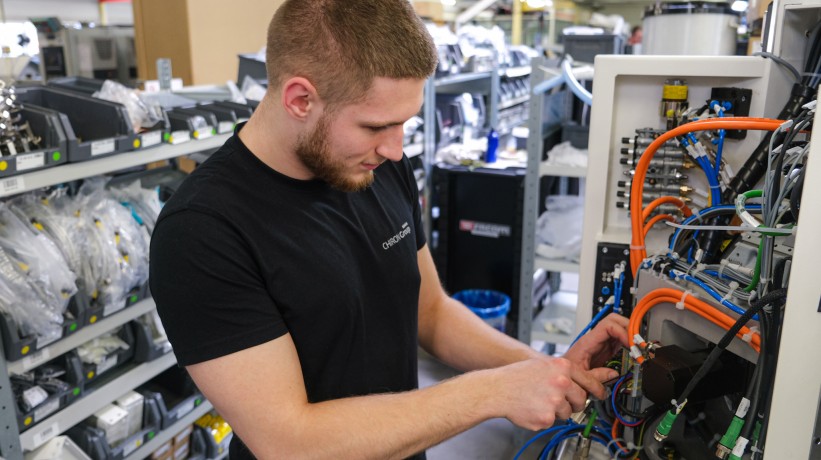

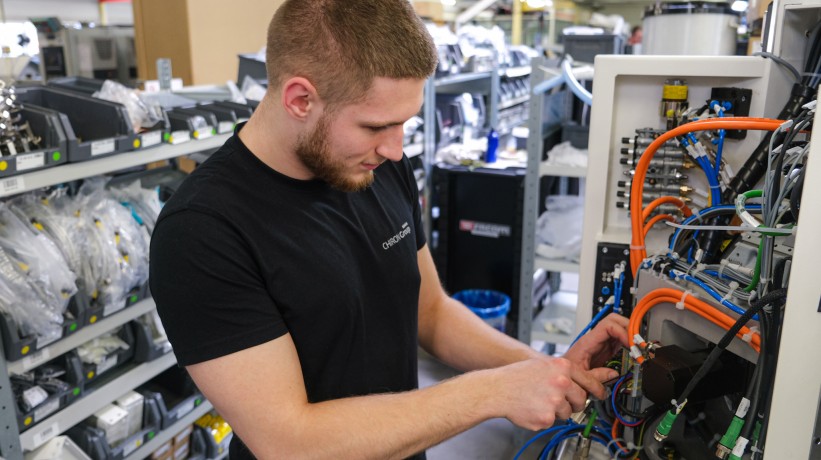

Stefan Rüsges, Bereichsleiter Vormontagen, ist sichtlich zufrieden über den erfolgreichen Start der Micro5-Montage in Tuttlingen.

In der neuen Abteilung sind 32 Mitarbeitende beschäftigt. Mussten diese zusätzliche Qualifikationen mitbringen?

Im Prinzip nicht, alle Mitarbeitenden, die aus anderen Abteilungen kommen oder neu eingestellt wurden, sind erfahrene Fachkräfte. Bei der Micro5 ist aber alles mehr als nur eine Nummer kleiner, das größte Modul passt auf eine Schreibtischhälfte. Besonders kleinteilige Baugruppen montiert daher mit ruhiger Hand eine ausgebildete Chirugiemechanikerin.

»Interessierte Mitarbeitende habe ich im Vorfeld gefragt: Traut ihr euch zu, nur im Backofen ein Drei-Gänge-Menü zu kochen? Ohne Arbeitsplatte und alle sonstigen Gerätschaften in der Küche? Wenn ihr euch die Finger dabei nicht verbrennt, dann seid ihr hier richtig!«

Klingt, als sei der Transfer von der Schweiz nach Tuttlingen, von Manufaktur auf industriellen Standard, ein Leichtes gewesen?

Nun, zum einen ging der Mitte letzten Jahres getroffenen Entscheidung, in die Serienproduktion der Micro5 in Tuttlingen zu investieren, eine intensive Analyse- und Planungsphase voraus. Stichworte Lieferketten aufbauen, Mitarbeitende schulen und die Montagelinie einrichten. Zudem wurde das Bearbeitungszentrum bereits gebaut und wir haben aus der Schweiz eine sehr gut vorentwickelte Maschine erhalten. Dennoch gab es beim Überführen dieser hohen Grundqualität in den industriellen Standard einiges zu tun. Zunächst Grundsätzliches: Wir haben alle Engineeringpläne in unser SAP-System übertragen und entsprechend weiterentwickelt. Also zum Beispiel den Schaltschrank so konzipiert, dass er nach unseren hier gebräuchlichen Systemen gebaut werden kann. Wichtiges Thema sind auch Sicherheitsstandards sowie allgemeine und branchenspezifische Zertifizierungen. Zudem galt es, bestimmte Funktionalitäten, die unsere Kunden von einem Bearbeitungszentrum der CHIRON Group kennen und erwarten, in den für unsere Verhältnisse »winzigen« Arbeitsraum zu integrieren. Ein Beispiel: die Achsvermessung mittels Laser. Hier haben wir mit F&E das System aus der Baureihe 08 entsprechend für den kleineren Arbeitsraum modifiziert und sind auch bei anderen Themen stark mit der Entwicklung assoziiert.

Einblick in die neue Montagelinie

Welche maschinenseitigen Optimierungen bietet die erste in Tuttlingen produzierte Generation Micro5?

Wir orientieren uns grundsätzlich an den hohen Anforderungen der Branchen Medical und Precision Technology, wo die Micro5 bereits erfolgreich im Einsatz ist. Was die aktuelle Generation angeht: Wir haben aus unserer industriellen Erfahrung heraus einige Features verändert und das Fertigungszentrum mit den Kolleginnen und Kollegen aus der Schweiz auf das nächste Level gebracht. Das Magazin nimmt jetzt bis zu 60 Werkzeuge auf, es lassen sich bis zu sechs verschiedene Spannmittel speichern. Zudem haben wir die C-Achse optimiert und setzen eine leistungsfähigere Spindel ein. Optional ist mit der Micro5 jetzt auch Ölbearbeitung möglich, damit und dank des optimierten Spänemanagements lassen sich auch Edelstähle und Titan wirtschaftlich zerspanen. Weiteres Plus: Wir sind ohne Vorlaufmaschine direkt mit einem sehr anspruchsvollen Projekt für Uhrengehäuse im oberen Luxussegment gestartet. Ziemlich herausfordernd! Aber wir konnten die sehr hohen Vorgaben an die Oberflächengüte überzeugend umsetzen, wovon jetzt alle Kunden profitieren. Natürlich müssen wir den goldenen Mittelweg zwischen zu vielen serienmäßigen Features und zu wenig im Blick haben. Wir erstellen hier eine Basismaschine auf hohem Niveau, mit Basisgeometrie und Basismaschinenabnahme. Die stellen wir »ins Regal«, andere Abteilungen wie die Applikation nehmen sie raus und veredeln sie kundenspezifisch.

»Die Micro5 ist prädestiniert für kleine Werkstücke und schnelle Bearbeitung. Die gibt es in unseren angestammten Anwenderbranchen und in vielen weiteren. So gesehen ist die kleine Micro5 eine ›weltoffene Maschine‹ mit großem Potenzial.«

Seit letztem Jahr lässt sich die Micro5 mit dem Handlingsystem Feed5 automatisieren. Wie wird Feed5 vom Markt angenommen?

Beim Start der Montagelinie sind wir davon ausgegangen, ungefähr ein Viertel der Bearbeitungszentren mit Automation auszulegen. Mittlerweile liegen wir bei 50 Prozent, die produktive Kombination von bis zu zwei Micro5 mit Feed5 ist also genau das, was der Markt braucht. Eine solche Fertigungsinsel benötigt nicht nur wenig Energie, sondern – ebenfalls knappe Ressource in der Produktion – auch sehr wenig Raum.

Aktuell ist die Micro5 überwiegend bei Anwendern aus den Bereichen Schmuck und Uhren, Präzisionstechnik und Medizintechnik im Einsatz. Auf welchen Märkten, für welche Anwendungen sehen Sie noch Potenzial?

Mit einem Wort: Überall! Präziser: Die Micro5 ist prädestiniert für kleine Werkstücke und schnelle Bearbeitung. Die gibt es in unseren angestammten Anwenderbranchen und in vielen weiteren. So gesehen ist die kleine Micro5 eine »weltoffene Maschine« mit großem Potenzial. Kunden kommen mit ganz unterschiedlichen Bearbeitungen auf die CHIRON Group zu. Das Jahr ist bereits gut gefüllt mit Testcuts, aktuell bearbeiten wir aktiv 50 Projekte und haben über 100 Projektanfragen.

Können Sie uns ein Beispiel für eine neue Anwendung mit der Micro5 nennen? Oder, umgekehrt: Wann macht ein größeres Bearbeitungszentrum der CHIRON Group mehr Sinn?

Ein Kunde der CHIRON Group in den USA fertigt sehr große, schwere Teile auf unseren großen Baureihen. Im Rahmen eines Termins wurde auch die Micro5 vorgestellt – einfach, um die ganze Bandbreite des Portfolios zu zeigen. Der Kunde hat kurz den Raum verlassen, kam mit einem Werkstück in Würfelgröße zurück und fragte, ob die Micro5 für diese Art von Bauteilgröße und Bearbeitung nicht genau die richtige Maschine sei. Das zeigt: Vieles ist möglich und wir sind selbst gespannt! Oberflächenbearbeitung in bester Güte geht immer, ebenso das Fertigen filigraner Teile mit hoher Präzision. Sollen aber zum Beispiel komplette Bohrungen durch das Werkstück hindurch eingebracht werden, dann gibt der Arbeitsraum der Micro5 diesen Werkzeugweg schlicht nicht her. Mit der Baureihe 08 decken wir hier eine deutlich größere Range ab. Das Bearbeitungskonzept der Micro5 ist bewusst ein anderes, auch was das Abbilden der Kräfte angeht. Stellt man zum Beispiel vier Micro5 auf die Fläche anstelle von einer 08, dann kann das von Vorteil sein. Entscheidend ist, wie bei jeder Maschinenauswahl, dass es vom Bauteil und der Bearbeitung her passt.

Letzte Frage: Wie fällt Ihr erstes Fazit nach sieben Monaten Montage von Micro5 und Feed5 aus?

Nun, dass wir hier an der neuen Montagelinie so gut zu tun haben und auch die Applikation zunehmend gefragt ist zeigt, dass die Micro5 jede Menge Potenzial hat. Und die Serienproduktion hier in Tuttlingen wirklich genau zum richtigen Zeitpunkt angelaufen ist.

Step by step: Die Montagestationen bis zur fertigen Micro5

Vormontage: C-Achse

Vormontage: Werkzeugmagazin

Vormontage: Y-Achse

Vormontage: Maschinenaufbau

Endmontage

Inbetrieb- und Endabnahme