Automotive, Aerospace, Mechanical

Engineering, Medical Technology, Tool Manufacturing, Precision Technology: In

diesen Branchen stellen die Fertigungszentren der CHIRON Group heute präzises,

produktives und flexibles Bearbeiten sicher. Diese Kompetenz kommt nicht von

ungefähr, sie ist das Ergebnis von »Kontinuität im Maschinenbau und starkem

Wandel in Technologie und Produktprogramm«, so Dr. Armin Schmiedeberg,

Vorsitzender des Verwaltungsrates der CHIRON Group SE.

»Bemerkenswert, wie sich CHIRON […] dreimal ein neues Produktprogramm erarbeitet: Chirurgiemechanik – Druckluftgeräte – Werkzeugmaschinen.«

CHIRON-Broschüre »Rückblicke – Die Geschichte eines Unternehmens«, 2016

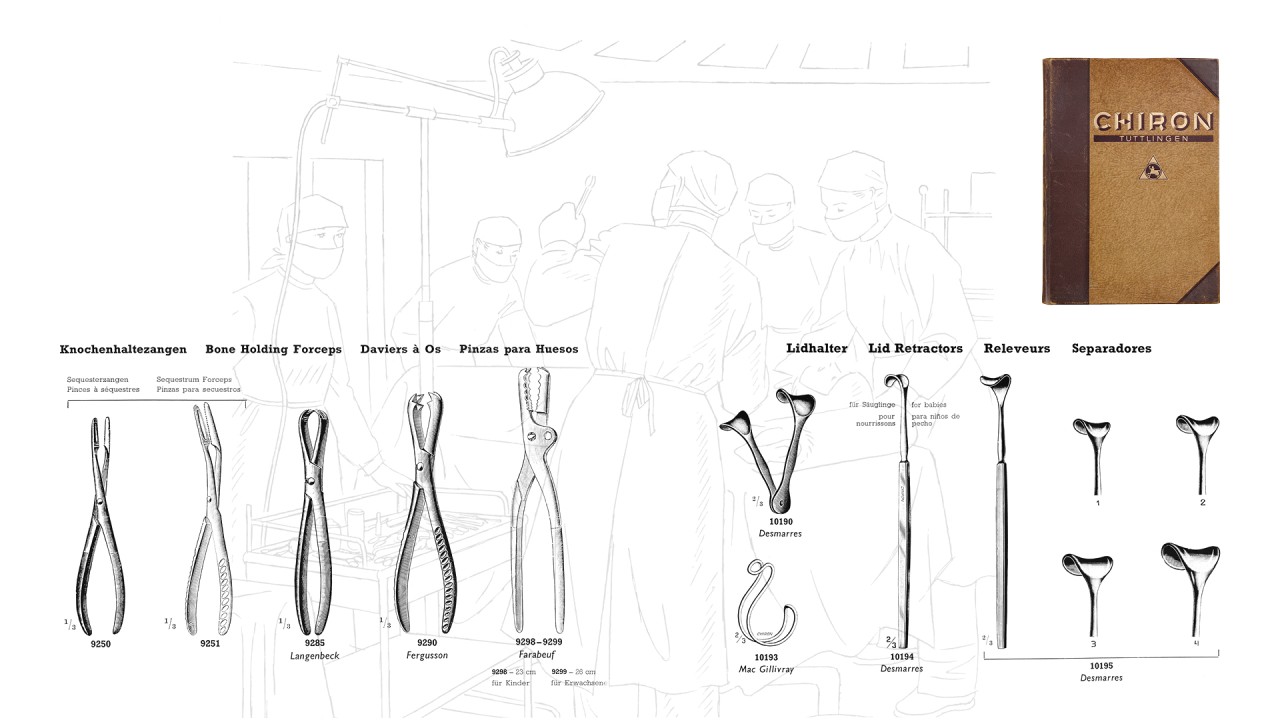

Damit

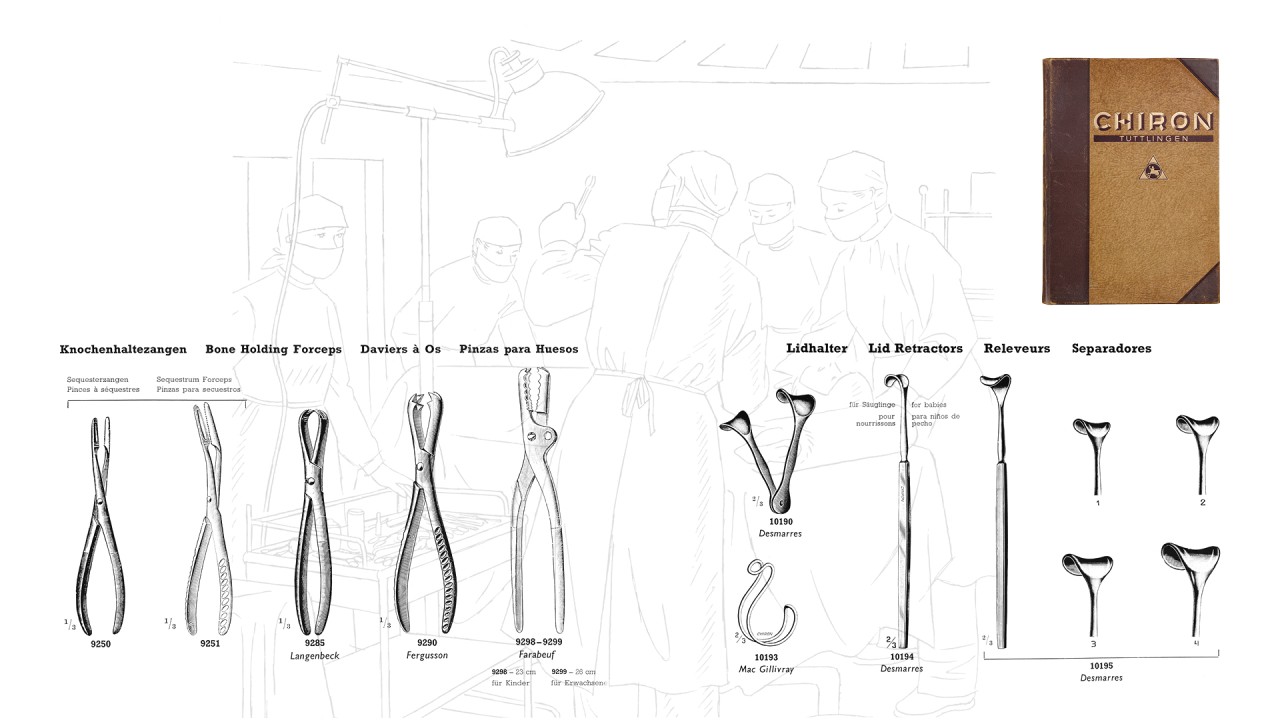

beginnt alles: Chirurgiemechanik

Die

Gründung der »Fabriken für feinmechanische Apparate und chirurgische

Instrumente GmbH« 1921 durch Otto Staebler und Gottfried Schnell verdankt sich

auch der Erfindung von »Edelstahl rostfrei« 1912 und einem weiteren Patent der

Friedrich Krupp AG aus 1919, das den Einsatz von rostfreiem Stahl in der

Medizin erlaubt. Die beiden Gründer erkennen früh das große Potenzial dieser

Materialrevolution und bieten Instrumente an, die es so vorher nicht gab: präzise,

extrem scharf, stabil und problemlos zu sterilisieren. Ende der 1930er umfasst

das Portfolio bereits rund 30.000 medizintechnische Produkte, CHIRON begründet

mit anderen Unternehmen den Ruf von Tuttlingen als »Weltzentrum der

Medizintechnik« und führt diese Produktsparte bis in die 1970er weiter.

Der Hauptkatalog Nr. 10 aus den 1930er Jahren umfasst auf 562 Seiten alles, was in Praxen und Kliniken an »zuverlässigen Helfern« gebraucht wird: rund 30.000 medizintechnische Produkte wie Wundsperrer, Aderlass-Schnäpper und Chloroformapparate.

»Alle Mitarbeiter trugen wesentlich dazu bei, dass das Unternehmen zur Weltspitze in der Fertigung chirurgischer Instrumente zählte, wobei Präzision und der hervorragende Schwedenstahl sich ergänzten.«

Dr. Ursula Hatzelmann-Kick (geb. Schnell)

Enkelin des CHIRON-Gründers Gottfried Schnell

Was

nach dem Verkauf 1977 an die Aesculap AG bleibt, ist das umfassende, über

Jahrzehnte vertiefte Wissen um die komplexen Anforderungen der Branche. Dieses

Wissen fließt heute in Fertigungstechnologie ein, mit der sich medizintechnische

Produkte μm-genau und mit höchster Oberflächengüte reproduzierbar fertigen

lassen. Beispielhaft hierfür stehen die Bearbeitungszentren precision+ der

Marke CHIRON und, seit 2013, das Medical & Precision Technology Center am

Stammsitz in Tuttlingen. Hier entstehen produktionsbereite Gesamtlösungen aus

Bearbeitungszentren, Werkzeugen, Spannvorrichtungen und Automation.

Medical & Precision Technology Center am Stammsitz in Tuttlingen: Hier entstehen produktionsbereite Gesamtlösungen aus Bearbeitungszentren, Werkzeugen, Spannvorrichtungen und Automation für medizintechnische Produkte.

Kompressoren:

CHIRON garantiert sichere Luft

Das Geschäft mit der

Luft beginnt in den frühen 1950er Jahren mit Einbaukompressoren für Lastwagen

der französischen Armee und Daimler-Benz und ist zunächst nicht mehr als eine

der vielen Antworten auf die Frage: Was können wir mit unseren begrenzten

Produktionsmitteln herstellen? In Kompressoren und Druckluftgeräten erkennt CHIRON

deutlich mehr Potenzial als in Reiseschreibmaschinen, Heuwendern,

Autowaschanlagen, Huttrocknern und ähnlichen Exotika und baut das neue

Geschäftsfeld systematisch aus. Das Sortiment reicht bald von Einbaukompressoren

bis zu stationären Kompressoranlagen für unterschiedlichste Märkte. Zum Angebot

gehören zum Beispiel der CHIRON-Luftikus 200, eine

»Vielzweck-Kompressor-Anlage« für den Hausgebrauch, Pflanzenschutzgeräte und

Farbspritzpistolen für Industrie und Handwerk. Hohe Leistung, kompakte

Bauweise, beste Zugänglichkeit: Das sind nur einige Vorteile der Kompressoren,

die über alle Produktsparten hinweg typisch CHIRON sind und in ähnlicher Form noch

heute die Fertigungszentren der CHIRON Group vom Wettbewerb abgrenzen.

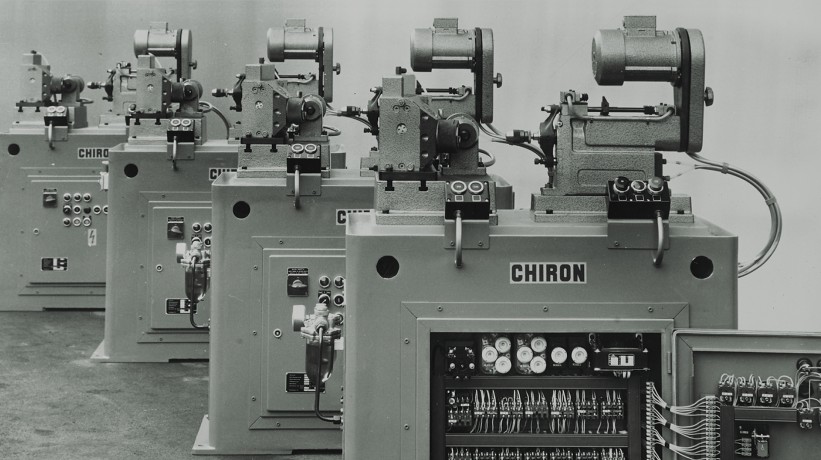

Ebenfalls

typisch: die intensive Beschäftigung mit einem Thema. Mit jedem neuen Produkt,

mit jedem Jahr kennen Entwicklung und Fertigung bei CHIRON ihren Maschinenpark immer

besser. Sie wissen, an welchen Stellschrauben man drehen, wie man die Anlagen

zur Metallbearbeitung so verbessern kann, dass hervorragende Qualität

entsteht. So baut man sukzessive Know-how auf und konzentriert sich mehr und

mehr auf die Herstellung von Kompressoren und Niederdruckgeräten.

Konzentration

ist auch das Stichwort, das die Zeit nach Übernahme von CHIRON durch die Hoberg

& Driesch GmbH 1957 prägt. Peter Hoberg und Toni Driesch erkennen

die vertiefte Kompetenz im Maschinenbau, die hier über Jahrzehnte aufgebaut

wurde: Fremdmaschinen passt man an die jeweiligen Fertigungsaufgaben an,

baut sie um, erweitert ihre Funktionen. Die Techniker und Ingenieure in der Entwicklungsabteilung

haben das nötige Fachwissen, sind innovativ und flexibel. In der Montage ist

man bestens mit unterschiedlichen Bearbeitungsaufgaben vertraut. Diese Kräfte

werden jetzt gebündelt, das Anwender-Know-how auf den Bau von Maschinen

transferiert.

Neue

Perspektive Werkzeugmaschinen

Bereits

1958 stellt CHIRON erste Vorschub-Einheiten zum Bearbeiten von Metall vor und

entwickelt diese Einheiten im nächsten Schritt zu Sondermaschinen für die

spanende Fertigung weiter. Aus dem Wissen um die spezifischen Anforderungen der

Kunden – man war lange genug selbst Kunde der Maschinenhersteller – entsteht die

perfekt passende individuelle Komplettlösung: Maschinenkomponenten, Vorrichtung,

Werktische und Werkzeuge werden so kombiniert und aufeinander abgestimmt, dass

sie präzise und effizient hohe Stückzahlen fertigen. Die erste 801 – erste

Maschine und erstes Modell der legendären Reihe – geht an die Roland-Werke. Sie

markiert den Beginn einer langen Reihe kundenspezifischer Bearbeitungseinheiten

und, wenn man so will, den Beginn der Turnkey-Kompetenz von CHIRON und heute

der CHIRON Group.

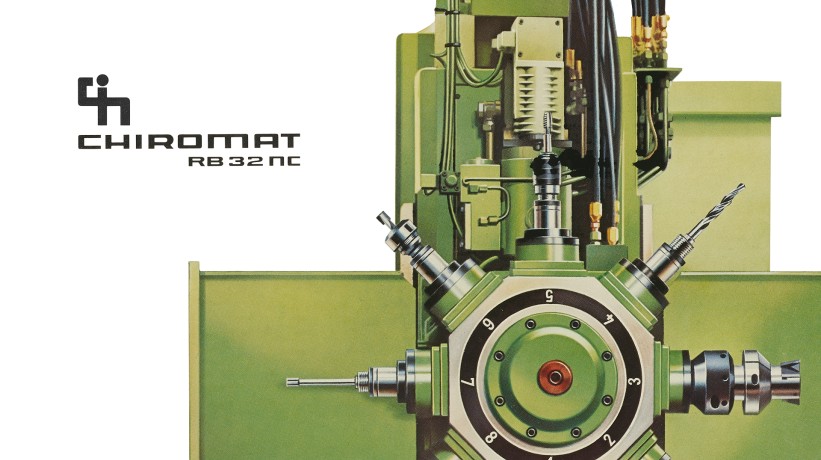

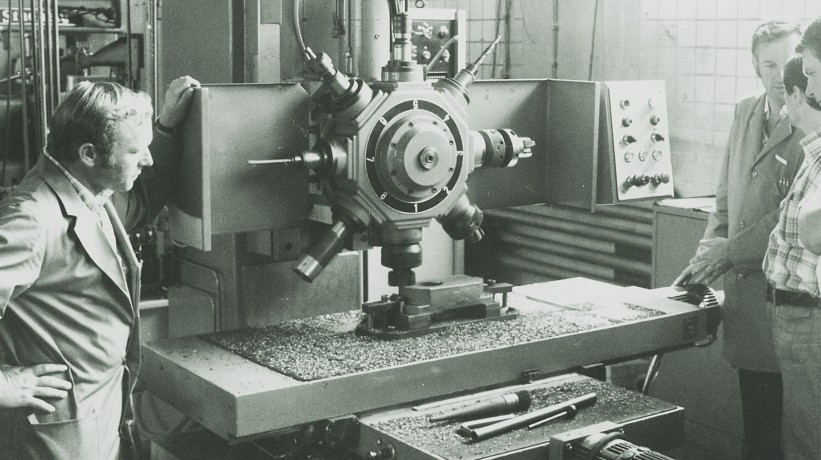

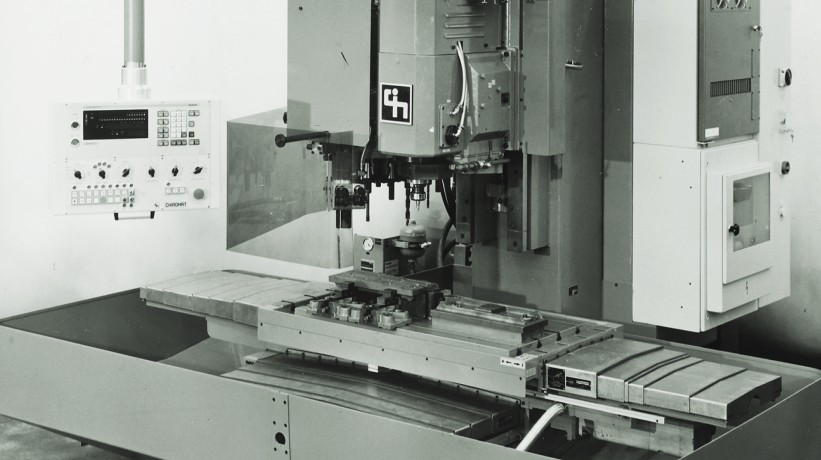

Vier

Buchstaben, zwei Zahlen und viel mehr: 1973 präsentiert CHIRON die erste

Eigenentwicklung vor, den CHIROMAT RB 32 NC. Und stellt damit erneut unter

Beweis, wie früh man Potenziale erkennt und in praxisgerechte Lösungen

überführt: Die 8-Spindel-Revolverbohrmaschine ist die erste Anlage am Markt mit

einer numerischen Steuerung. Kurz darauf etabliert CHIRON die noch junge

CNC-Technologie. Sie erlaubt ein deutlich schnelleres Bewegen von Achsen und

Werkzeugen und ermöglicht Kunden damit eine rationellere Einzel- und

Serienfertigung. Mit der RB 32 und den Folgemodellen positioniert sich CHIRON

endgültig als Werkzeugmaschinenbauer, hat erneut erfolgreich den Wandel

vollzogen.

Bearbeitungseinheiten,

Bauelemente, Tischbohrmaschinen, Sondermaschinen, Fertigungszentren

NC, Bearbeitungszentren: Eine Entwicklung führt zur anderen, mit jeder

neuen Produktsparte, jeder Bearbeitungsaufgabe eines Kunden vertieft CHIRON das

Know-how im Maschinenbau. Heute ermöglicht die CHIRON Group mit innovativen

Produkten und Leistungen das präzise, produktive und flexible Bearbeiten in

unterschiedlichsten Branchen. Und auch heute stärkt man die führende Position

im Wettbewerb mit dem Besetzen neuer Kompetenzfelder und mit neuen Produkten,

die die Fertigungsprozesse der Kunden voranbringen: Additive Manufacturing,

digitale Systeme und Services.

Woher

die Branchenkompetenz für Medizintechnik und Präzisionstechnik, für Maschinenbau

oder Werkzeugherstellung kommt, erklärt sich aus dem Produktprogramm von damals

bis heute. Doch auch bei Automotive gibt es interessante Verweise in die Vergangenheit:

Vom

Trippelwagen zu Automotive

Der

Rad-Montierhebel »Ruck-Zuck«, das »Pneumoskop« zur Kontrolle des Reifendrucks,

Autowaschanlagen. Über Jahrzehnte bringt CHIRON eine Vielzahl an Produkten auf

den Markt, die im weitesten Sinn mit Fahrzeugen zu tun haben. Auch in diesem

Bereich ist man früh dran, mit dem Trippelwagen allerdings etwas zu früh: »Ich

denke, Hans Trippel war mit einem schnellen, aber sparsamen Auto einfach seiner

Zeit weit voraus«, bilanziert Erwin Liebermann, von 1944 bis 1992 bei CHIRON.

Der Trippel

SK 10, den der Schwiegersohn des Geschäftsführers Fritz Kiehn Ende der 1940er

Jahre entwickelte, sollte CHIRON einen fulminanten Erfolg am Markt und viele

neue Arbeitsplätze bringen. Die Voraussetzungen dafür waren, mit 95 km/h

Spitzengeschwindigkeit, gerade mal 3,2 l Benzin auf 100 km und sportlich-windschnittigem

Design, gegeben. Doch der Erfolg blieb aus, Trippel fuhr am 8. Mai 1951 vom

Werksgelände und hinterließ leuchtende Augen.

Und bei

vielen Mitarbeitern den Wunsch, diese kurze Autoepoche auf andere Weise

fortzuführen. Zum Beispiel mit Fertigungszentren zum Bearbeiten von Rädern.

1993 bringt CHIRON mit der WM 02 die erste »echte« Wheelmaschine auf den Markt,

heute bietet die CHIRON Group Maschinen für Felgendurchmesser von 16 bis 26

Zoll, die 24/7 im Schnitt zwischen 250.000 und 350.000 Räder pro Jahr fertigen.

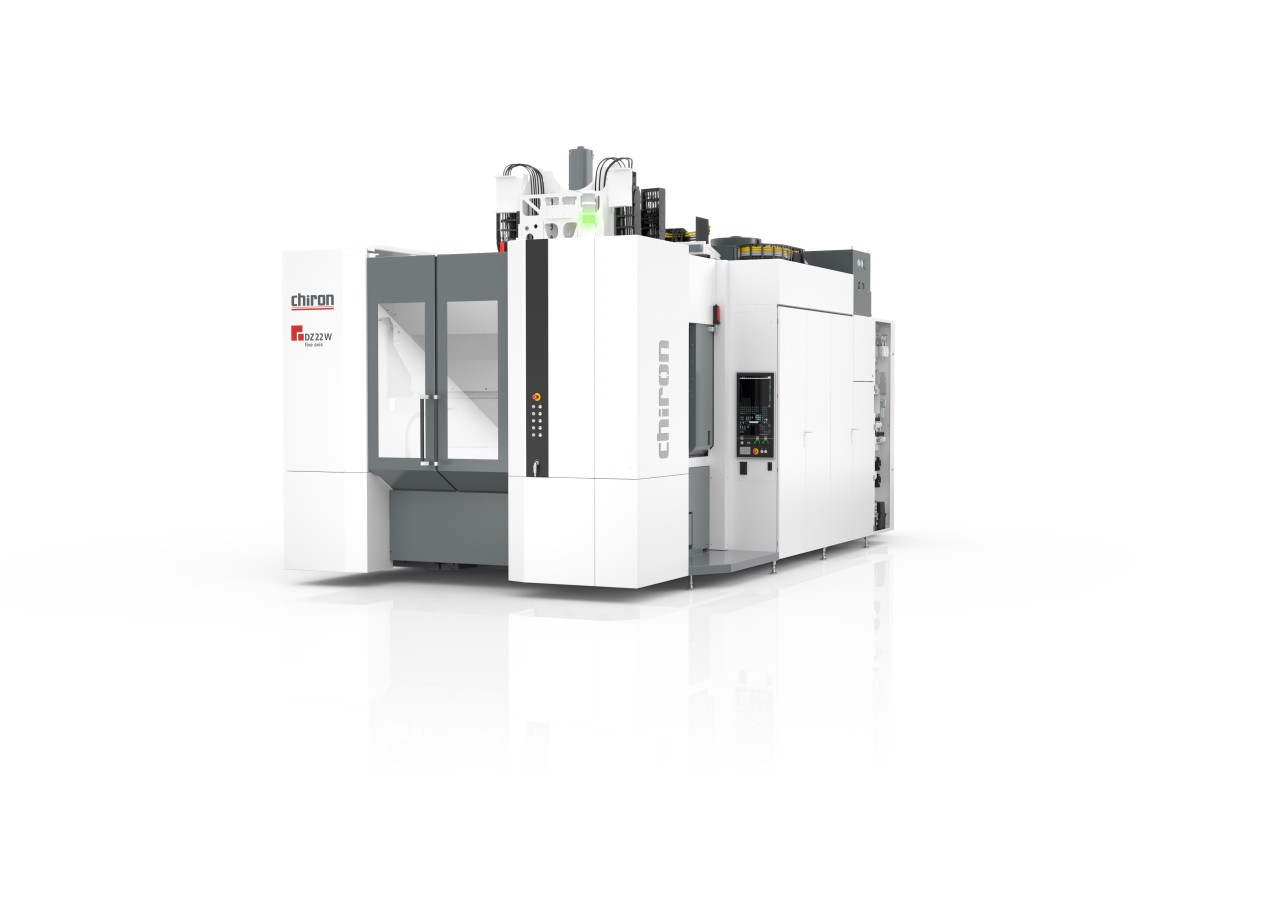

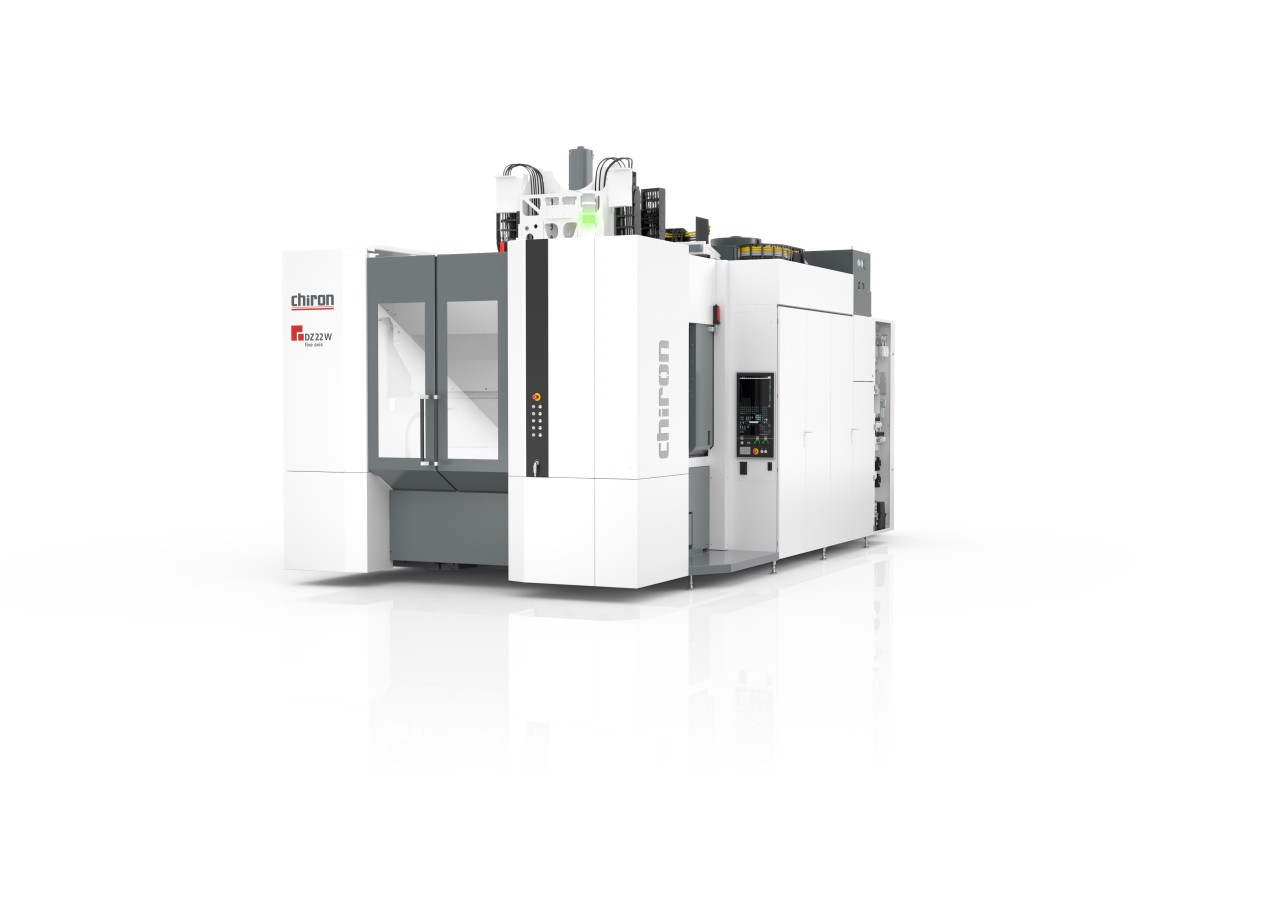

Oder mit den

Fertigungszentren der Baureihen 22, 25 und 28, die hoch effizient große und

komplexe Teile für den Wachstumsmarkt E-Mobilität bearbeiten.

Die erste Wheelmaschine WM 02, mit allen Bearbeitungsoptionen für Räder bis 16 Zoll Durchmesser.

Seit 2013 im Einsatz: die FZ 18 S five axis, ausgelegt auf robuste Zerspanung von Lkw-Rädern bis 26 Zoll Durchmesser.

Die neuen CHIRON Baureihen 22, 25 und 28 mit Spindelabständen von 600 bis 1.200 mm wurden als Antwort auf aktuelle Kundenanforderungen aus der Automobilindustrie entwickelt.

Die neuen CHIRON-Baureihen sind prädestiniert für die Bearbeitung von großvolumigen und anspruchsvollen Bauteilen wie Motorträgern.