Herr

Dr. König, Sie betreuen zusammen mit Nicolas Zarak, Leiter Qualitätsmanagement,

das große Thema Nachhaltigkeit in der CHIRON Group. Ihr Kollege hat als Motto

bei LinkedIn ein chinesisches Sprichwort: »Die beste Zeit, einen Baum zu

pflanzen, war vor 20 Jahren. Die zweitbeste Zeit ist heute.« Stellt sich direkt

die Frage: Wie bewerten Sie das bisherige Engagement von CHIRON und der CHIRON

Group?

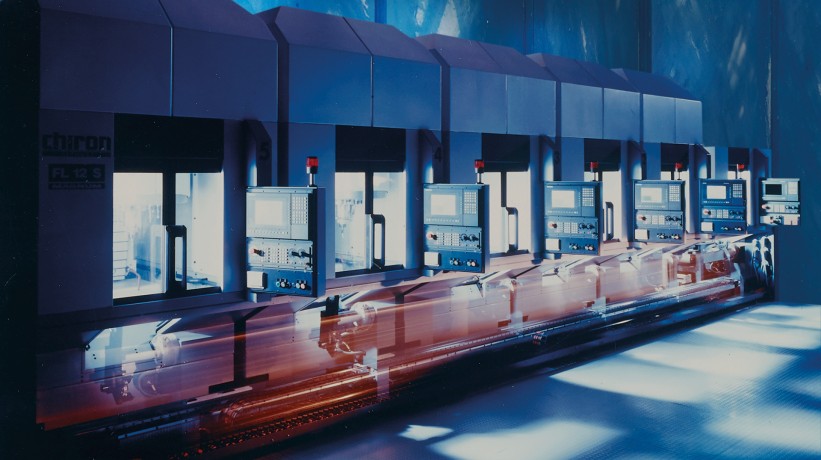

Nun,

wir feiern in diesem Jahr 100 Jahre CHIRON. Das belegt eindrucksvoll, dass wir schon

viel länger als nur die letzten 20 Jahre unser Handeln mit Blick weit in die

Zukunft ausrichten. »Sustainable« waren wir, wenn man so will, schon immer. Das

werden wir in der CHIRON Group fortführen. Heute und in Zukunft geht es uns darum,

wirtschaftliche und gesellschaftliche Interessen so zu gestalten, dass die

dritte Nachhaltigkeitsdimension Ökologie gleichwertig in unserer

Unternehmensstrategie umgesetzt wird. Wir sind uns unserer Verantwortung bewusst,

daher forcieren wir als Unternehmen mehrere Projekte zur Reduzierung unseres CO2-Aufwands.

Stichwort

Verantwortung: Wahrnehmen ist das eine, dokumentieren das andere. Wie weist die

CHIRON Group ihr Engagement in Umweltfragen nach?

Unsere Standorte Neuhausen und Tuttlingen werden

jedes Jahr neu zertifiziert, das Umweltmanagement gemäß DIN EN ISO 14001:2015,

unser Energiemanagement nach DIN ISO 50001:2018. Für 2022 planen wir die

Selbstzertifizierung unserer Produkte im Hinblick auf ihren CO2-Fußabdruck,

nach der Vorgabe Treibhausgas-Bilanz DIN EN ISO 14064. So sehen wir, wo wir

stehen und wo es Handlungsbedarf gibt. Zudem sind wir Partner der VDMA Nachhaltigkeitsinitiative

Blue Competence. Damit verpflichten wir uns zu den 12 Nachhaltigkeitsleitsätzen

des Maschinen- und Anlagenbaus, die auch unser Engagement auf den Punkt

bringen: Mit Technik die Welt gestalten – auch übermorgen, mit weniger

Ressourcen mehr erreichen, Verantwortung übernehmen, Vorbild sein.

Blue Competence

steht für Innovations- und Technologieführerschaft von nachhaltigen Lösungen im

Maschinen- und Anlagenbau. Mit der Marke Blue Competence bekennen sich die

Partnerunternehmen öffentlich zu den zwölf Nachhaltigkeitsleitsätzen des

Maschinen- und Anlagenbaus, die auf den entsprechenden Sustainable Development

Goals der Vereinten Nationen basieren.

/assets/downloads/2019_bc-kurz_vorgestellt_d.pdfDie Partner sind eine Wertegemeinschaft,

deren unternehmerisches Handeln von einem verantwortungsvollen Umgang mit

natürlichen Ressourcen und gesellschaftlicher Verantwortung geprägt ist. Dies

bringen sie durch nachhaltige Produkte, Produktions- und Managementprozesse zum

Ausdruck.

Mehr im

Überblick hier oder unter www.bluecompetence.net

Der

Bau von Bearbeitungszentren ist energieintensiv, der Großteil des

Energiebedarfs in der CHIRON Group Precision Factory ist Strom. Woher beziehen

Sie den und was unternehmen Sie in Richtung CO2-Neutralität?

Richtig, genau sind es 75 Prozent. Aber ohne die

baulichen Besonderheiten wären es mehr: Dank Betonkernaktivierung halten wir

die Temperatur im Gebäude in engen Toleranzen und schaffen hier, mit sehr

niedrigem Energieeinsatz, die Voraussetzung für eine exakte Montage. Zudem

nutzen wir die Maschinenabwärme, setzen

Lüftungsanlagen mit Wärmerückgewinnung ein. Tatsächlich werden wir in

der Precision Factory unsere Emissionen schon im nächsten Jahr auf null

stellen, also CO2-neutral sein. Wir kaufen dann nur noch Ökostrom

zu, 30 Prozent unseres Bedarfs erzeugen wir ab Mitte 2022 mit

einer Solaranlage auf dem Dach selbst. Klimafreundlichere Heizenergie für

Tuttlingen und Neuhausen ist ein weiteres Thema, hier laufen aktuell die

Ausschreibungen.

»Wir arbeiten intensiv daran, uns stetig weiter zu verbessern. Als unabhängiges Unternehmen haben wir hierzu die nötige Gestaltungsfreiheit, können langfristig planen, unsere Strategie sauber entwickeln und konsequent umsetzen.«

Dr. Jens König

Leiter Mechatronik

CO2-Neutralität

klingt gut, mindert aber nicht den Verbrauch. Wie wollen Sie Einsparungen

realisieren?

Das

haben wir bereits, durch Konzentration unserer Fertigung in der CHIRON Group

Precision Factory und der Applikation in Tuttlingen. Damit reduzieren wir

Transport sowie Lagerhaltung und sind reaktionsschneller – mit weniger Aufwand,

auch energetisch. Aber für signifikante Einsparungen über die Precision Factory

hinaus braucht es natürlich mehr. Daher wurde das Projekt »Sustainability at

CHIRON Group« ins Leben gerufen. Hier beschäftigen wir uns mit den Fragen: Wo

stehen wir? Wo gibt es den größten Handlungsbedarf? Wo liegt Potenzial? Als

ersten Schritt haben wir im vierten Quartal 2021 in Zusammenarbeit mit Bosch

Climate Solutions eine Klimastrategie

für die CHIRON Group ausgearbeitet. Anschließend gilt es, die hier offen

gelegten Potenziale zu nutzen und die Ergebnisse in die Tat umzusetzen.

Wichtige

und richtige Fragen – wie lauten die Antworten?

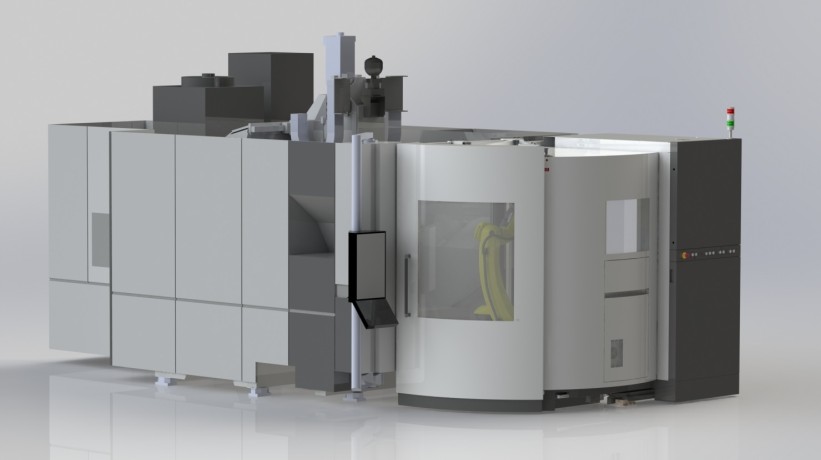

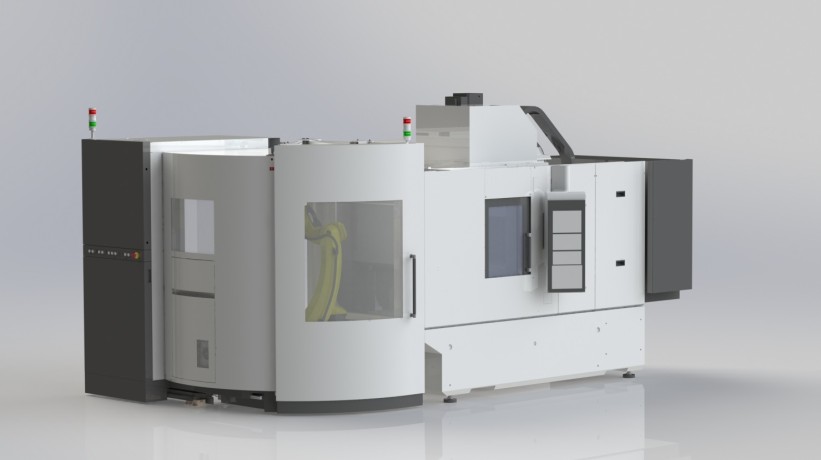

Wir stehen, das können wir sagen, schon sehr gut da. Ein Beispiel: Mehrere

Studien haben gezeigt, dass Werkzeugmaschinen während ihrer Nutzungsphase den

höchsten Energieverbrauch aufweisen. Unsere Bearbeitungszentren und

Fertigungslösungen sind daher alle mit aktuellster Technik ausgestattet und so

ausgelegt, dass unsere Kunden langfristig effizient und mit besten Ergebnissen

fertigen können. Von unseren Kunden bekommen wir hier positives Feedback, für

sie sind unsere Bearbeitungszentren klar eine Investition in Nachhaltigkeit. Zu

den anderen Fragen: Wir analysieren laufend unsere bereits realisierten

Maßnahmen, erheben Verbräuche und identifizieren die Bereiche, in denen Handlungsbedarf

besteht. Diese Transparenz ist wichtig, nur dann können wir priorisieren, klare

Ziele formulieren und diese im geplanten Zeitrahmen umsetzen.

Die

CHIRON Group ist einerseits Kunde, andererseits Lieferant. Welche Rolle nehmen

Sie hier im Hinblick auf mehr Nachhaltigkeit ein?

Wir stehen in ständigem Kontakt mit unseren

Kunden, die wiederum vielfach OEM als Kunden haben, deren Nachhaltigkeitsziele

erfüllen und das auch bei ihren Partnern sicherstellen müssen – wie wir bei

unseren. Vor diesem Hintergrund sehen wir uns als Multiplikator. Wir lernen von

den einen, nehmen als Mitglied der Lieferkette auch an Schulungen bei OEM teil

und geben dieses Wissen weiter. Wir sind vor allem mit unseren großen

Lieferanten im Dialog, damit Vorgaben oder Richtlinien auch hier ankommen und

entsprechend umgesetzt werden.

»Es geht darum, unseren ökologischen Fußabdruck in allen Bereichen zu reduzieren – bei unseren Produkten, im Unternehmen und in der vor- und nachgelagerten Wertschöpfungskette.«

Nicolas Zarak

Leiter Qualitätsmanagement

Sie

haben über Nachhaltigkeit bei den Produkten gesprochen. Zu »Sustainability at

CHIRON Group« gehören aber auch die Fertigung in der Taicang Innovation Factory

und die weltweiten Niederlassungen. Wie ist hier der Stand?

Natürlich

beziehen wir die gesamte Fertigung und auch unsere Niederlassungen in das

Projekt ein. Zuerst werten wir die Erkenntnisse hier aus, schärfen nach, leiten

weitere Maßnahmen ein und rollen diese sukzessive weltweit aus. Die Taicang

Innovation Factory entspricht den neuesten internationalen Standards, auch beim

Thema Umweltschutz. Weltweit gibt es schon heute viele Maßnahmen, die unsere

Nachhaltigkeitsbilanz positiv beeinflussen. Fenstersanierung,

Heizkreissteuerung, auch vermeintlich banale Dinge wie kurz gründlich lüften

statt über Stunden die Fenster kippen. Vor kurzem haben wir das Betanken mit

einer unserer Tankkarten klimaneutral gestellt. Ein kleines Projekt, klar, das

wir aber dank direkter und unkomplizierter Abstimmung mit der Geschäftsleitung

an einem Tag entschieden und auf den Weg gebracht haben. Auch Aktionen wie das Happy

Gardening bei CHIRON China sind »sustainable«, sie verbessern den

ökologischen Fußabdruck und machen zudem den Mitarbeitern ihre Verantwortung

für das Klima, für die Umwelt bewusst.

Der Ansatz, den die CHIRON Group verfolgt, ist also ein

langfristiger?

Natürlich, wie bei allem, was

wir tun. Es geht um einen Prozess des Wandels. Analyse, Strategie, Umsetzung.

Klingt nicht besonders spannend, ist aber für uns der richtige Weg. Wir erfahren täglich, dass hinter einem

grünen Etikett nicht zwingend ein grüner Inhalt steckt. Daher folgt

unser Engagement für Nachhaltigkeit dem üblichen, bei CHIRON und heute bei der

CHIRON Group bewährten Procedere: Erst bringen wir unsere Kompetenzen ein,

gestalten überzeugende Ergebnisse, dann sprechen wir darüber. Zum Beispiel in

unserem ersten, für 2022 geplanten Nachhaltigkeitsbericht.

Mehr

über Nachhaltigkeit bei den Produkten und Leistungen der CHIRON Group lesen Sie

im speedfactor

01/2021.

»Nachhaltigkeit ist eines der wichtigsten Themen unserer Zeit. Oft wird behauptet, dauerhaftes Wirtschaftswachstum sei mit Nachhaltigkeit unvereinbar. Auf den ersten Blick erscheint das plausibel, weil Wachstum bisher oft mit Umweltzerstörung einherging. Tatsächlich sind Wirtschaftswachstum und Nachhaltigkeit jedoch keine Gegensätze, sondern zwei Seiten einer Medaille. Wirtschaftswachstum wird letztlich nicht vom Verbrauch natürlicher Ressourcen getrieben, sondern vom technischen und wissenschaftlichen Fortschritt. Menschliche Kreativität ist glücklicherweise nicht beschränkt. Innovationen erlauben uns, wachsenden Wohlstand bei sinkender Beanspruchung natürlicher Ressourcen zu erreichen. Das geschieht allerdings nicht von selbst.«

Clemens Fuest

Präsident des ifo Instituts (Leibniz-Institut für Wirtschaftsforschung an der Universität München e. V.)