Herr Schöpf, Sie standen, wie die Stuttgarter

Zeitung 2018 in einem Portrait schrieb, 37 Jahre »auf der Gehaltsliste« von

CHIRON. Jetzt sind Sie zurück in der CHIRON Group. Warum?

Nun, ich möchte natürlich mein 40-jähriges Jubiläum feiern! Spaß

beiseite: CHIRON war für mich immer viel mehr als ein Arbeitgeber, ich war aus

voller Überzeugung dabei und gefühlt nie ganz weg. Ich habe weiterhin Kontakt

gehalten, mich ausgetauscht und die spannende Entwicklung intensiv verfolgt. Bei

meiner Tätigkeit für Gühring hatte ich Gelegenheit, den Blick auf die

Marktbegleiter im Werkzeugmaschinenbau zu richten und, ich sage es mal recht

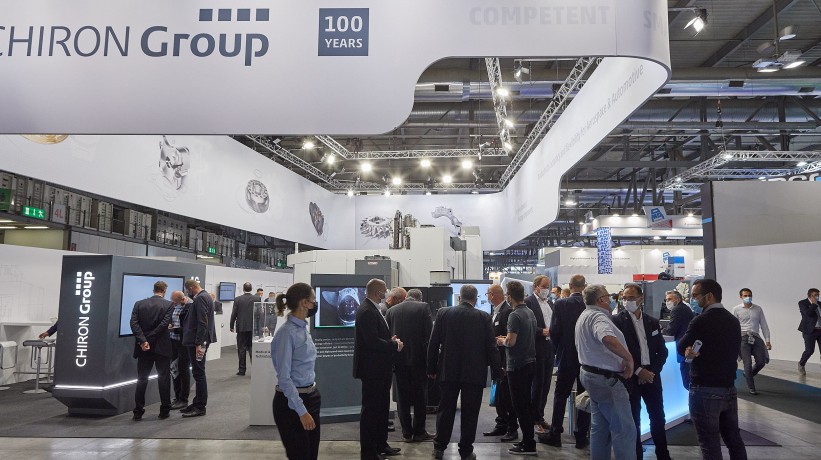

unbescheiden: CHIRON und heute die CHIRON Group sind schon etwas Besonderes.

Können Sie das näher ausführen? Besonders in

welcher Hinsicht?

Für mich machen die Mitarbeiter den Unterschied. Ihre Kompetenz, ihre

Innovationskraft und ihr Mut, auch neue Wege zu gehen, sind die Basis für all

die Entwicklungen, mit denen wir seit Jahrzehnten Vorreiter im

Werkzeugmaschinenbau sind. Der »CHIRON-Spirit« ist nichts, was wir uns nur auf

die Fahnen schreiben, den gibt es wirklich. Dieser Wille, gemeinsam zum Erfolg

zu kommen, ist einzigartig. Wenn man sich anschaut, wie viele Mitarbeiter in

diesem Jahr ihr 10-, 25- oder sogar 40-jähriges Betriebsjubiläum feiern,

spricht das für sich. Dieser Spirit ist in der DNA der CHIRON Group verankert

und, davon bin ich überzeugt, zentrales Element auch für unseren künftigen

Erfolg.

Zuletzt waren Sie in der CHIRON Group als Head

of Application verantwortlich für Turnkey-Projekte, jetzt sind Sie Head of

Global Operations und haben die Leitung aller Fertigungsstandorte, Was hat Sie an

Ihrer neuen Position gereizt, wo liegen die Unterschiede, was ist

gleichgeblieben?

Die Applikation steht in direktem Kundenkontakt, bekommt direktes

Feedback. Und ist, wenn man so will, Kunde unserer Produktionsstandorte in

Neuhausen und Taicang. Jetzt stehe ich quasi auf der anderen Seite, bin

Lieferant. Wenn etwas nicht gut läuft, kommt das nur indirekt an. Das könnte

man, neben dem veränderten Aufgabenfeld, als Unterschied sehen – das mache ich

aber nicht. Es kommt nicht darauf an, ob wir unsere Turnkey-Projekte hier, in

China oder Amerika realisieren, ob wir in Taicang oder Neuhausen fertigen.

Entscheidend ist das Wie. Es geht um ein gemeinsames Verständnis, um das

Ausfahren einheitlicher Strukturen und Prozesse. Schließlich wollen wir alle

Kunden, intern wie extern und überall auf der Welt, bestmöglich bedienen. Gleich

geblieben ist für mich der globale Aspekt, das Denken und Handeln mit Blick auf

die CHIRON Group als Ganzes. Das ist mein Thema, schon immer. Menschen und Kulturen

zusammenbringen, voneinander lernen, sich gegenseitig zu Bestleistung

motivieren, da kann ich mich voll einbringen.

Als Sie 2019 zu Gühring gewechselt haben, stand

die CHIRON Group Precision Factory kurz vor der Eröffnung. Jetzt sind die

Hallen voll. Wie war Ihr erster Eindruck und an welchen Stellschrauben muss aus

Ihrer Sicht noch gedreht werden?

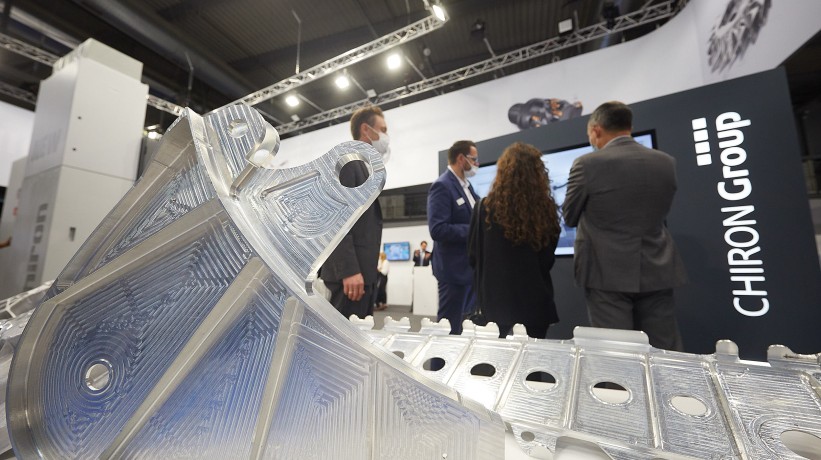

Die CHIRON Group Precision Factory wurde ja als einzigartig betitelt –

und das ist sie, heute noch mehr als bei ihrer Einweihung. Erstmals sind alle

an der Endmontage beteiligten

Produktbereiche unter einem Dach vereint, ebenso die Marken CHIRON und STAMA. Es

gibt in Neuhausen zwar die Produktbereiche eins, zwei und drei, aber wir können

Synergien besser nutzen, alles noch enger zusammenbringen und verschmelzen

immer mehr zu einer Einheit. Hierfür setze ich auf »mein höchstes Gut«, die

Mitarbeiter. Auf den engen, konstruktiven Austausch, insbesondere auch mit den Team- und Gruppenleitern. Stichwort Stellschrauben: Natürlich gibt es

nach der Neuausrichtung hier und da noch Optimierungsbedarf und die momentan

angespannte Situation bei der Materialbeschaffung fordert von uns allen mehr

Flexibilität und Zusammenhalt. Aber ich bin positiv überrascht und auch

begeistert, wie wir gerade in schwierigeren Phasen gemeinsam diese

Herausforderungen meistern. Gerade in solchen Zeiten ist unser Chiron Spirit

mehr denn je gefordert und auch wichtig.

Was hat sich, neben der Neuausrichtung, sonst

noch während Ihrer Abwesenheit getan? Wo steht die CHIRON Group heute?

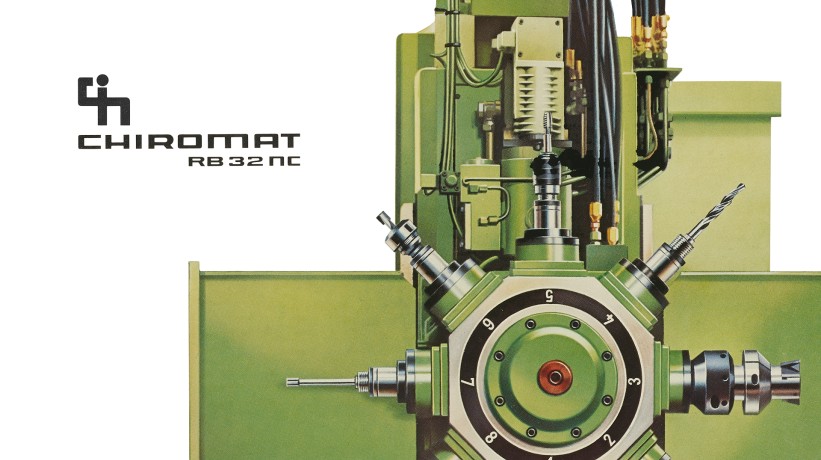

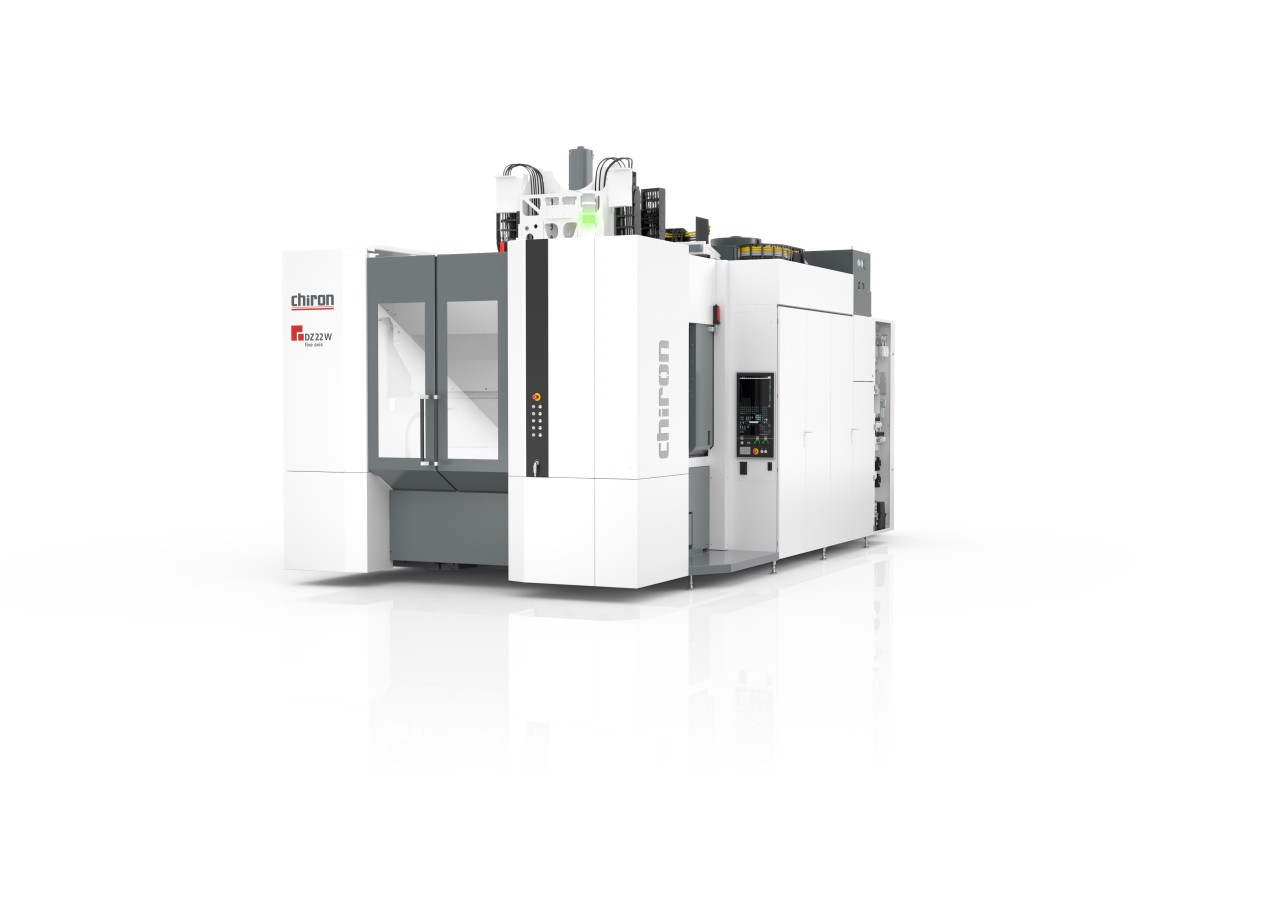

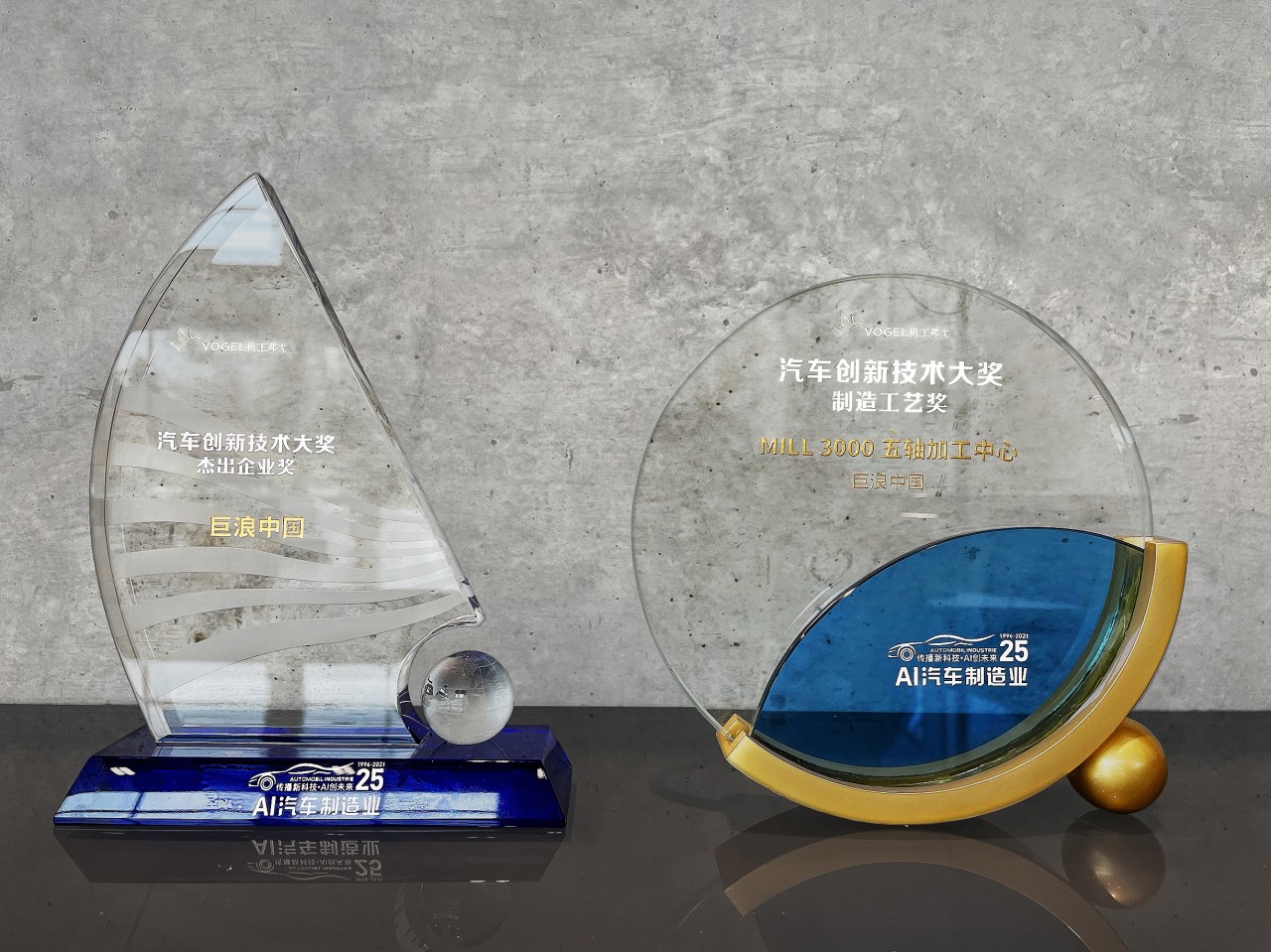

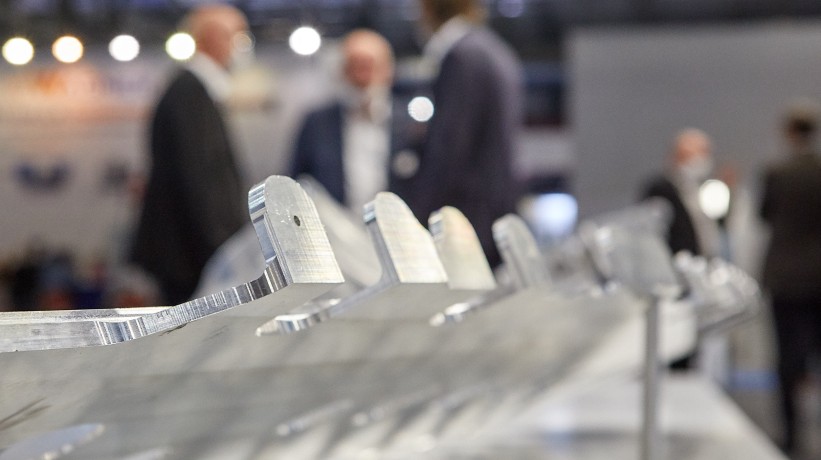

Mich begeistern die neuen Baureihen, die hoch komplexe Technologie. DZ 25 und

28 für großvolumige Bauteile, die neue Baureihe 715 für die Stangenbearbeitung

– da stecken die Erfahrung und die Erkenntnisse von Jahrzehnten erfolgreichem

Maschinenbau drin. Auch in der Digitalisierung sind wir einen großen Schritt

weiter, bieten mit SmartLine und den SmartServices digitale Systeme und

Dienstleistungen, die uns auch in diesem Bereich vorn positionieren. Natürlich

wird der Markt schwieriger, unsere Wettbewerber machen ihre Hausaufgaben. Aber

uns ist es gelungen, den »Vorsprung in Sekunden« nicht nur bei den

Span-zu-Span-Zeiten zum Maßstab zu machen, sondern auch im Hinblick auf

Innovationskraft, Kompetenz, Service, Nachhaltigkeit. Das sind die Felder, die

wir auch weiterhin intensiv bearbeiten müssen. Dann sind wir für unsere Kunden

auch weiterhin positiv unterscheidbar.

Was macht der

Head of Global Operations in seiner Freizeit, woraus schöpfen Sie Kraft?

Ich war und bin viel

unterwegs, habe lange im Ausland gelebt – das wäre ohne den Rückhalt meiner

Familie nicht möglich gewesen. Seit ein paar Jahren haben meine Frau und ich das

Campen für uns entdeckt und fahren los, wann immer sich die Gelegenheit bietet.

Das ist unsere neue Leidenschaft – und natürlich Bruno, unser vierbeiniger

Neuzugang. Ein Golden Doodle, mit dem wir im Wohnmobil Deutschland und Europa erkunden.

Ansonsten gibt es zwei Dinge, die mich nachhaltig und seit Jahrzehnten begeistern:

meine Arbeit und Heavy Metal, vor allem meine Lieblingsband Accept. Ich bin

seit den 1980ern Fan der ersten Stunde und kann es kaum erwarten, die Band

Anfang nächsten Jahres zu sehen und »The Best is yet to come« live zu hören. Das

wird mir einen lauten, kräftigen Motivationsschub für kommende Aufgaben geben

:)

Stationen im Überblick

1982 Ausbildung zum Industriemechaniker

1985 Industriemechaniker in Vorrichtungsbau, Montage, Endkontrolle

1989 Anwendungstechniker

1994 Manager Anwendungstechnik

2000 Head of Application Turnkey Projects

2014 Director Turnkey Projects

2019 Geschäftsbereichsleiter Zentralfunktionen

Technik & Produktion Gühring KG

2021 Head of Global Operations CHIRON Group