2018

lieferte CHIRON 48 Prozent aller Projektmaschinen mit Automation aus, 2019

waren es bereits 55 Prozent, für 2020 werden es bis Jahresende rund 75 Prozent sein.

Der Trend geht klar zu Automation – und nimmt in Zeiten von COVID-19 weiter

Fahrt auf: Denn nur, wenn Maschinen weitestgehend autonom fertigen, gehen

reduzierte Arbeitszeiten und versetztes Arbeiten mit weniger Bedienern pro

Schicht nicht zu Lasten der Produktivität.

Für

autonomes Fertigen stellt die CHIRON Group Lösungen für unterschiedliche

Anforderungen bereit – perfekt abgestimmte Komplettpakete aus Bearbeitungszentrum

und Automation. Aktuellstes Beispiel ist die Kombination der CHIRON DZ 16 W mit

der kompakten Automationseinheit VariocellUno. Damit steht nun auch für die

aktuelle Baureihe 16 eine abgestimmte Standardlösung mit verschiedenen Optionen

zur Verfügung – komplett aus einer Hand.

»Warum mit der VariocellUno eine weitere Automationslösung für die Baureihe 16? Ganz einfach: Wie bereits für andere Baureihen wollten wir unseren Kunden auch hier eine passende Standardlösung für die Serienfertigung bieten, die sich mit verschiedenen Optionen perfekt auf das jeweilige Produktionsszenario abstimmen lässt.«

Kristoffer Siegmann

Head of Global Account Management Automotive der CHIRON Group

Autonome Einheit: DZ 16 W und VariocellUno

08, 12, 15: Bei Bearbeitungszentren

dieser CHIRON-Baureihen ist die VariocellUno weltweit schon über 350 mal im

Einsatz und sorgt im Zusammenwirken mit der Maschine für ein klares Plus an

Produktivität. Jetzt haben die Experten der Abteilung Automation unter Leitung

von Thomas Marquardt die kompakte Einheit aus Handlingroboter und

Werkstückspeicher für die Baureihe 16 weiterentwickelt.

Besucher der OPEN HOUSE ONLINE

konnten die neue Variante bereits an der DZ 16 W erleben. Gerade bei den

Anlagen mit Werkstückwechsler bietet die VariocellUno einen klaren Mehrwert im

Hinblick auf das produktive, hauptzeitparallele Be- und Entladen von Roh- und

Fertigteilen. Zudem kann der Roboter während der Maschinenlaufzeit noch weitere

Aufgaben wie Reinigen, Beschriften, Entgraten, Codes lesen übernehmen. Ausgelegt

auf die Serienproduktion, erlaubt die VariocellUno die Fertigung vieler

Werkstücke in sehr kurzen Taktzeiten. Ob autonome Produktion am Wochenende oder

in der Nachschicht, reduzierter Personaleinsatz in Zeiten von COVID-19 oder Mangel

an Fachkräften: Die Automationseinheit ermöglicht hohe Flexibilität bei

konstant bester Fertigungsqualität. Übrigens nicht nur mit der Baureihe 16,

sondern auch mit weiteren CHIRON-Baureihen oder mit den STAMA Bearbeitungszentren

MC 531.

Die Kombination der CHIRON DZ 16 W mit der kompakten Automationseinheit VariocellUno ermöglicht höchste Produktivität durch die Fertigung von vielen Werkstücken in sehr kurzen Taktzeiten.

Das Werkstückhandling übernimmt bei

der DZ 16 W ein 6-Achs-Roboter. Als Speichermedium dienen – je nach Anforderung

– Schubladenspeicher, Palettierer oder Werkstückträgerband. Zudem lässt sich

die VariocellUno anwendungsorientiert um Komponenten wie Mehrfachgreifer, Stationen

zum Wenden, Messen, Waschen und Beschriften ergänzen. Eine große Drehtür sorgt

für optimalen Zugang zum Arbeitsraum der Maschine. Für Rüst- und

Wartungsaufgaben, die einen direkten Zugang von vorne erfordern, lässt sich die

Automationszelle verschieben.

Wo bereits eine DZ 16 W im Einsatz

ist, lässt sie sich problemlos um die neue VariocellUno erweitern. Auch eine Implementierung

an Bearbeitungszentren der Baureihen 15 und 18 ist möglich – so oder so mit

kompetenter Unterstützung durch die Automatisierungs-Experten der CHIRON Group.

VariocellUno: Viele Vorteile in einer kompakten Einheit

Hoher Nutzungsgrad für mehr

Profitabilität

Attraktives

Preis-Leistungs-Verhältnis

Hauptzeitparalleler Tausch

von Roh- und Fertigteilpaletten

Bearbeitungszentrum und

Automation aus einer Hand

Speichermedium je nach Anforderung

Einfaches Bedienen und Programmieren

Bester Zugang zum Arbeitsraum für Reinigung und Wartung

Mehr

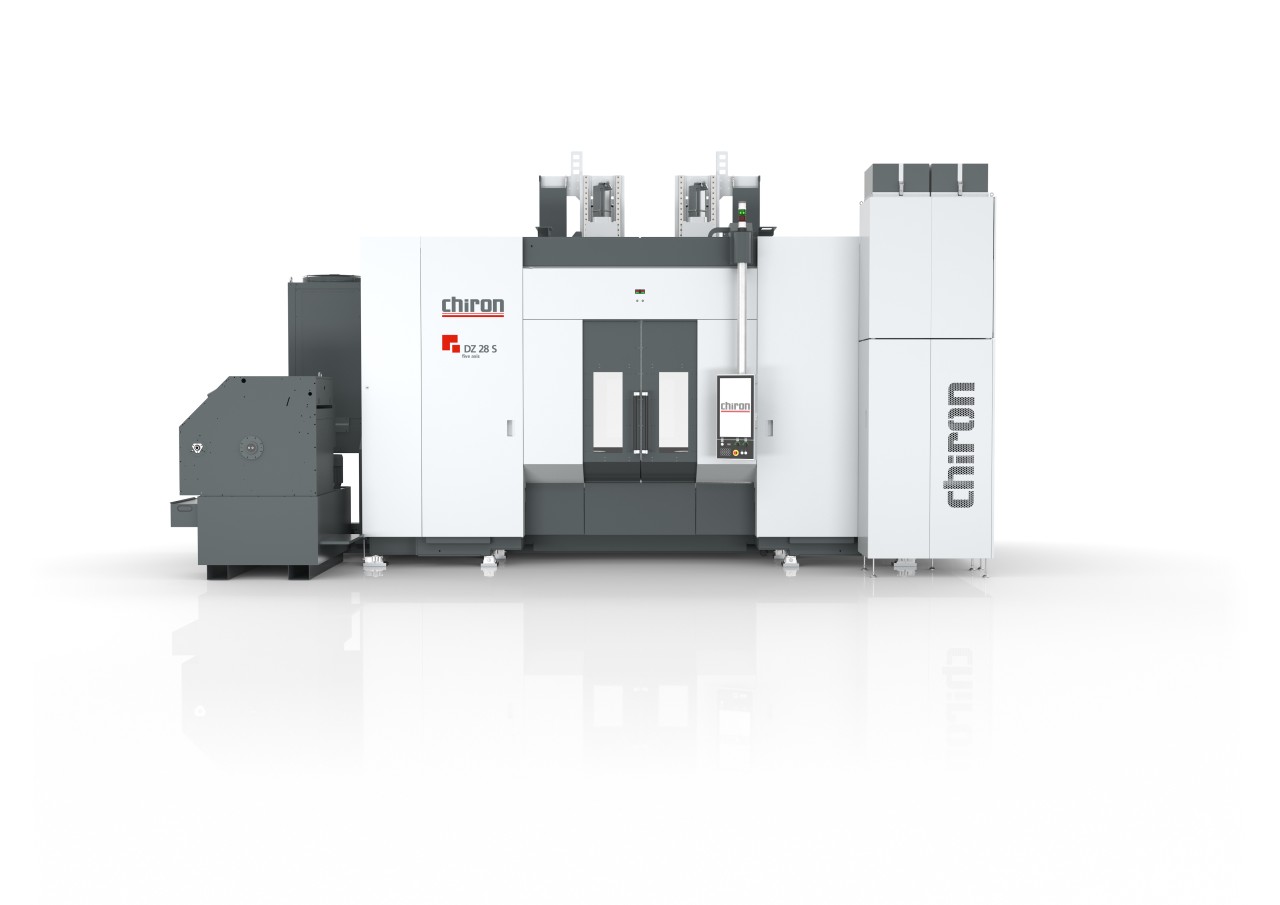

Flexibilität, mehr Dynamik: FZ/DZ 16 mit VariocellPallet

Bereits zur OPEN HOUSE 2019 stellte die CHIRON Group die erste

Palettenautomation im Portfolio vor. Die innovative Lösung sorgt an den

Einspindlern der Baureihe 16 für mehr Dynamik und Flexibilität beim Bearbeiten kleiner

Losgrößen, komplexer Werkstücke und der Fertigung von Einzelteilen mit langen

Bearbeitungszeiten.

Verschiedene Rohteile werden auf einen Rundtakttisch mit bis zu zehn

vorgefertigten Paletten aufgespannt. Das Handlingsystem führt dem

Bearbeitungszentrum Rohteil für Rohteil zu und entnimmt die Werkstücke samt Palette

nach erfolgreichem Zerspanungsprozess. Auf diese Weise erhöht sich die

Produktivität signifikant. Weiterer Vorteil: Während die Maschine eine Palette

bearbeitet, kann der Bediener gleichzeitig eine neue beladen.

Durch die Kombination der CHIRON FZ 16 S five axis mit der Automationslösung VariocellPallet lassen sich kleine Losgrößen sowie komplexe Werkstücke autonom und hochflexibel bearbeiten.

Ein großes Plus im Hinblick auf

gute Zugänglichkeit zur VariocellPallet auch bei beengten Platzverhältnissen ist

der motorisch angetriebene Verschiebewagen mit Rollen. Er lässt sich in drei

Richtungen bewegen, ohne Schienensysteme. Das Be- und Entladen kann, falls

nötig, zusätzlich manuell erfolgen.

So individuell wie die Fertigungsaufgaben:

VariocellSystem

Als Alternative zu VariocellUno und VariocellPallet lassen sich die

Maschinen der Baureihe 16 – wie alle anderen Baureihen von CHIRON und STAMA –

komplett kundenindividuell mit entsprechenden Modulen automatisieren.

Handlingsysteme, Portal- oder Knickarmlader, Werkstückspeicher für Roh- und

Fertigteile, Palettenspeicher, Zu- und Abführeinrichtungen, Peripherieeinheiten

zum Reinigen, Kennzeichnen, Prüfen, Messen: Die Automationslösung

VariocellSystem passt perfekt zu

allen individuellen Anforderungen.

»Wir kennen die Schnittstellen unserer Bearbeitungszentren am besten und können die Dynamikvorteile unserer Anlagen mit passgenauer Automation für unsere Kunden optimal ausschöpfen. Jede Roboterautomation realisieren wir selbst – darauf sind wir, zugegeben, sehr stolz.«

Thomas Marquardt

Leiter Automation der CHIRON Group