(Es ist Anfang

September als wir Gerhard Ulmer in seinem Büro im zweiten Stock bei STAMA in

Schlierbach treffen. Der Ende 2018 schon spürbare Strukturwandel in der

Automobilbranche und die seit März 2020 alles beherrschende Corona-Situation stellen

eine ganze Branche vor eine der wohl schwierigsten Herausforderungen der

letzten Zeit. So auch die STAMA Maschinenfabrik in ihrem 82-sten Jahr.)

Corona

ist überall, viele Urlaubsziele waren und sind immer noch Risikogebiete. Wo hat

die Familie Ulmer dieses Jahr ihren Urlaub verbracht?

Wir gehen seit einigen Jahren eine Woche an die

See und eine Woche in die Berge. Deshalb war es für uns wegen Corona keine

große Umstellung.

Im

Urlaub lieber ausschlafen oder um 07:00 Uhr bereits beim Joggen?

Ausschlafen funktioniert bei mir im Urlaub

nicht wirklich, mein innerer Rhythmus lässt sich da nicht so einfach umstellen.

Die aktive Zeit wird im Urlaub halt für andere Dinge genutzt. Handwerkliche

Arbeiten ums Haus und viel Lesen. Leider nicht unbedingt für den Sport – der kommt

auch im Urlaub zu kurz.

In den

14 Jahren, in denen Sie den Verkauf bei STAMA geleitet haben – wie gut ist

Ihnen im Alltag die Trennung von privat und Business gelungen?

In diesem Job ist es kaum möglich privat und

Geschäft klar zu trennen. Ich habe mir Regeln auferlegt, beispielsweise nur

abends E-Mails lesen oder telefonische Rückrufe nach definierten Strukturen.

Aber so ganz draußen bin ich eigentlich nie.

Eine

praktische Frage: Wenn das Leasing Ihres Firmenwagens ausläuft – würden Sie

sich für ein E-Auto entscheiden?

Ein reines E-Auto wäre in meinem Vielfahrerjob

mit erheblicher Organisation verbunden. Die benötigten »Ladeslots« sind limitiert

und zeitlich gebunden. Da muss entsprechend vorgeplant werden. Einen

Full-Hybrid könnte ich mir hingegen als Zwischenlösung vorstellen. Aktuell

fahre ich einen Mild-Hybrid in Kombination mit einem Dieselmotor.

Nach dem

Dieselmotor steht jetzt auch der Ottomotor im Manipulationsverdacht. Stichwort

Audi Q5 TFSI 2.0: Lenkeinschlag verändert Abgaswert. Wie viel Zukunft hat der

Verbrenner noch?

Das ist, bedenkt man alle klimatechnischen

Aspekte und industriepolitischen Abwägungen, nicht die bestimmende Frage. Wir

haben eine Situation in der verschiedene Antriebsarten miteinander konkurrieren.

Die Mobilität ist mitten in einem Wandel. Mit der Entwicklung in Richtung Wasserstoff

als Brennstoff und synthetischen E-Fuels kann uns der Verbrenner auf längere Sicht

durchaus erhalten bleiben. Wie die individuelle Mobilität in 10 Jahren

aussieht, das wird davon abhängen, welches der aktuell angebotenen Mobilitätskonzepte

sich in Zukunft durchsetzen wird. Das können durchaus auch verschiedene

Konzepte parallel sein. Neben der Wirtschaftlichkeit zählt heute eine umwelt-

bzw. ressourcenschonende und nachhaltige Nutzung. Für uns Maschinenbauer bedeutet diese

Marktsituation, dass die Produktion flexibel aufgestellt werden muss, um sich

erfolgreich an kommende Aufgaben anpassen zu können.

Weltweit

wurden im Jahr 2019 laut VDA annähernd 80 Mio. PKW gebaut. Das sind gut 5 Mio.

weniger als 2018. In Deutschland sind die Produktionszahlen von 2017 bis 2019 um

16% zurückgegangen. In welchem Ausmaß ist STAMA von dieser Entwicklung

betroffen – immerhin macht das Automotive-Geschäft gut zwei Drittel des

Umsatzes aus.

In Antriebsstrang und Powertrain ist STAMA mit

zwei Kernkompetenzen vertreten: der Einspritztechnologie und dem Turbolader. Zusätzlich

haben wir Applikationen in den Bereichen Fahrwerk, Lenkung und Bremse auf dem

Markt. Mit dem Wandel in der Mobilität werden sich

viele Teile in der Produktion ändern. Wir brauchen neue Lösungen! Prozesse, die

wir heute noch nicht kennen! Weiterhin wird sich der Markt in Richtung Asien

verschieben. Bestes Beispiel ist nach wie vor China; wo die Produktionszahlen

steigen, wo Wachstumschancen besser eingestuft werden – da wird eben auch der Wettbewerb

um die beste Lösung schärfer. Um auch zukünftig erfolgreich zu sein, gilt: Flexibel einsetzbare Maschinen bauen –

Stichworte Rüstzeiten reduzieren, Verfügbarkeit (OEE) verbessern – und den

Vertrieb international auf Top-Niveau halten. Und das wird uns gemeinsam

gelingen.

Ein

starkes Marktsegment von STAMA mit gut 15% Anteil sind die Werkzeughersteller. Bei

sehr vielen Herstellern ist MT-Technologie von STAMA im Einsatz. Wie sehen Sie

hier die weitere Entwicklung?

Durchaus positiv. Das, was wir die letzten 20

Jahre in diesem Segment an Know-how und Erfahrung aufgebaut haben, lässt sich sehr

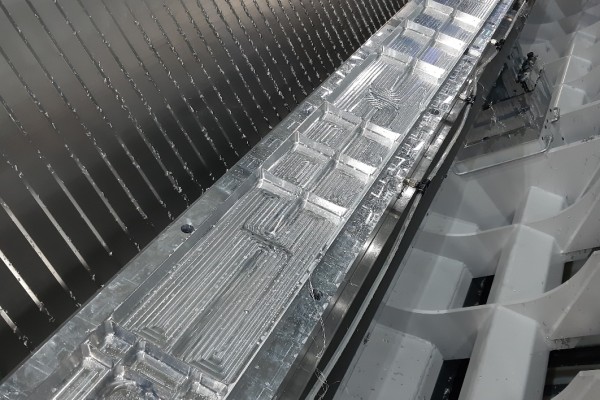

gut auf alle Branchen übertragen. Mit der MT 733-Baureihe gelingt uns das. Komplettbearbeitung

ist mit Sicherheit eine Schlüsseltechnologie für die anstehenden Änderungen in

den Produktionen weltweit. Weil sie wie keine andere beides kombinieren kann:

Nämlich hohe Flexibilität und hohe Produktivität.

STAMA

ist seit den 1980ern für seine hochproduktiven TWIN-Maschinen bekannt. Spielen sie

im aktuellen und zukünftigen Produktprogramm eine entscheidende Rolle, etwa um neue

Märkte zu erschließen?

Ja, das tun sie. Wie Sie schon sagen: STAMA ist

mit der doppelspindligen Bearbeitung für die hochproduktive Serienfertigung

groß geworden. Wir sehen branchenübergreifend auch weiteres Potenzial. 2003 haben wir in der 8er-Serie TWIN und MT

kombiniert. Die Kombination der Vorzüge von Mehrspindligkeit, 5-Achs-Technologie

und voller Fräs-Dreh-Funktion ist das, was unsere Kunden bei STAMA schätzen und

auch in Zukunft finden werden. Mit der Erfahrung und dem Wissen, auf individuelle

Anforderungen hin hohe Produktivität und hohe Flexibilität perfekt kombinieren zu

können, sind wir ganz vorne mit dabei.

In Ihrem

Marketing bezeichnen Sie STAMA als »die Turnkey Factory«. Bitte eine kurze Erklärung, was man darunter eigentlich verstehen

soll.

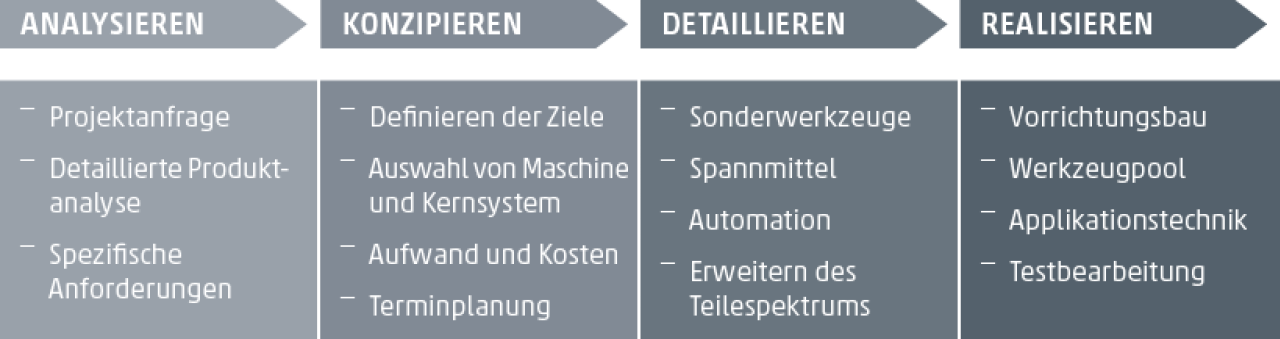

Turnkey ist der Markenkern von STAMA. Heute

liefern wir bei 90% aller Maschinen das komplette Technologiepaket für den

Kunden mit. Wir suchen für ihn die beste Lösung und wählen aus unserem Produktprogramm

die geeignete Maschine aus. Das Ziel ist: Werkstücke in der geforderten Menge

und Qualität bearbeiten und dabei die besten Stückkosten erzielen. Das macht

uns vom reinen Maschinenhersteller zur Turnkey Factory. Diesen Spirit lebt STAMA.

Ein Teil

der Umstrukturierungsmaßnahmen in der CHIRON Group betrifft STAMA mit der

Verlagerung der Fertigung und Montage von Schlierbach an die Standorte

Neuhausen ob Eck und Tuttlingen – was können Sie uns zu dieser Entscheidung

sagen?

Die Entscheidung ist im ersten Moment für alle

Betroffenen sicherlich schwer zu verstehen, überhaupt zu begreifen gewesen. Aber

wie bereits in den Pressemitteilungen zu lesen war, hat STAMA, hat die CHIRON

Group, die ganze Branche, mit signifikanten Auftragseingangsrückgängen zu kämpfen.

Mit den entsprechenden Konsequenzen, die jetzt eben auch STAMA treffen. Es wird

immer wichtiger, die Maschinen auch dort herzustellen, wo sie eingesetzt

werden. In unserem Zielmarkt China entstand deshalb das neue Werk der CHIRON

Group in Taicang, das nach modernsten Methoden und Technologie konzipiert ist. Für

unseren gesamteuropäischen Markt steht dafür das neue Werk in Neuhausen ob Eck.

Sich einen Wettbewerbsvorteil zu erarbeiten, indem man seine Maschinen

kostenoptimiert, mit einem hohen Digitalisierungsgrad montiert, ist Teil der strategischen

Ausrichtung in der CHIRON Group. Nach 33 Jahren bei STAMA und aus den Krisen 1993

oder 2008/2009 habe ich gelernt: Es ist bestimmt nicht leicht und es dauert

vermutlich einige Jahre, bis wir uns wieder auf ein wirtschaftliches hohes

Niveau gearbeitet haben. Aber, um aus der Krisensituation heraus wieder dorthin

zu kommen, ist neben neuen innovativen Produkten auch entscheidend, dass wir strukturell

und organisatorisch flexibel bleiben. Auch das wird STAMA meistern.

Der

Service hat einen großen Beitrag am Gesamtumsatz und wird wie der Verkauf seine

Basis in Schlierbach behalten. Damit bleiben beide »Point of Sales« am gleichen Ort konzentriert?

Ja! Weil es am Ende des Tages um die

Zufriedenheit des Kunden geht. Dazu ist es wichtig, dass Vertrieb und Service

eng verzahnt sind und bleiben. Sowohl vom »Mindset« als auch örtlich. Das Know-how unserer Turnkey

Factory, sprich das Engineering, die Marktkenntnisse und die

Lösungs-Kreativität bleiben in Schlierbach konzentriert.

Als

neuer Geschäftsführer von STAMA, Herr Ulmer, worin sehen Sie in der nächsten

Zeit Ihre dringlichste und wichtigste Aufgabe?

In Neuhausen ob Eck haben wir technisch und

personell die besten Voraussetzungen, die bewährte Qualität der Maschinen zu

liefern. Logistisch und organisatorisch ist das bestimmt kein Selbstläufer,

aber alle Bereichsleiter bei STAMA und CHIRON sind da entsprechend vorbereitet.

Neben der Steuerung dieses Verlagerungsprozesses sehe ich eine weitere ebenso

wichtige Aufgabe darin, den STAMA Sprit auf die Straße zu bringen. Eine Marke

lebt von ihren Produkten, aber noch viel mehr aus der Überzeugung der

Mitarbeiter in ihre Produkte. Es gilt, alle Mitarbeiter der CHIRON Group darauf

einzustimmen und zu motivieren, damit unsere Kunden, unsere Technologiepartner

und unsere Zulieferer das uns entgegengebrachte Vertrauen auch weiterhin bestätigt

bekommen.

Und

schließlich noch eine persönliche Frage: Ist im Leben alles planbar oder

passiert es auch einfach?

Ich finde es gut und wichtig, einen Plan zu

haben. Wenn ich einen Plan habe, habe ich auch ein Ziel! Und wenn Dinge

passieren, die nicht in deinem Einflussbereich liegen, dann ändert sich halt

gegebenenfalls der Plan. Jeder, der Familie und Kinder hat, kennt diese

permanente Anpassung an neue Situationen. Letztlich ist es aber eine

Einstellungssache. Und die ist bei mir immer eher positiv. (Die letzte Antwort

ging mit einem Lächeln über die Lippen.)