AM für Additive

Manufacturing, Cube für die Form: Daraus leitet sich der Name des ersten

3D-Druckers der CHIRON Group ab. Der AM Cube soll, so das Ziel der Entwicklung,

vielseitig einsetzbar sein: Halbzeuge aufbauen, Bauteile reparieren oder

beschichten. Zudem soll er »Easy to use« sein und vorwiegend in Maschinenbau,

Werkzeugherstellung, Energieerzeugung und Aerospace zur Anwendung kommen.

Genau hier lag die

besondere Herausforderung für das Team Additive Manufacturing der CHIRON Group.

Es galt, eine praxisgerechte Lösung für den industriellen Einsatz des Laserauftragschweißenszu konzipieren, die den hohen Anforderungen der Kunden gerecht wird. Doch weder

für den bestmöglichen Prozess noch für die idealen Materialien – etwa die

Qualität des Pulvers oder die Beschaffenheit der Schweißdrähte – gibt es aktuell

ein Patentrezept. Ein weiterer Fokus lag auf der sicherheitstechnischen

Ausstattung der Anlage. Das erforderliche Know-how, das aus der noch jungen

Technologie eine überzeugende Lösung entstehen ließ, wurde und wird von der

CHIRON Group maßgeblich mit aufgebaut und weiterentwickelt.

Plattform mit modularem

Aufbau

Damit Kunden den AM Cube

möglichst vielseitig einsetzen können, hat das Team um Axel Boi, Head of

Additive Manufacturing, eine Plattform entwickelt: eine 5-achsige Anlage für

Aufbau, Beschichten und Reparatur von kubischen Bauteilen und eine 4-achsige

zur Wellenbearbeitung. Alle Kernkomponenten sind modular auf den Unterbau

montiert und in einer laser- und gasdichten Kabine untergebracht.

Peripheriegeräte wie Laserquelle, Drahtfördereinheit, Kühlsystem und

Schaltschrank sind außerhalb platziert. Der modulare Aufbau erlaubt eine

Anpassung an spezifische Kundenanforderungen und künftig auch weitere

Varianten, zum Beispiel mit Automatisierungslösungen.

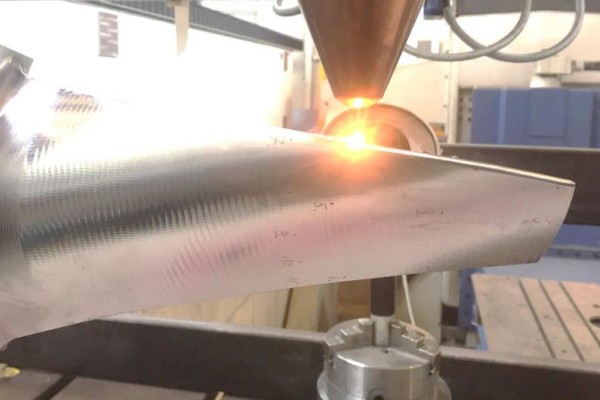

AM Cube im Praxistest

Mit der Schweizer Stellba

AG konnte die CHIRON Group einen Pilotkunden gewinnen, wie er passender nicht

sein könnte: Stellba repariert und beschichtet u. a. Komponenten von Wasser-,

Dampf- und Gasturbinen und verfügt über viel Erfahrung in den Bereichen

Beschichtung, additive Metallbearbeitung und Laserschweißen. Perfekt also, um

den AM Cube unter realen Fertigungsbedingungen zu erproben.

… und auf der OPEN HOUSE ONLINE

Wer mehr wissen

möchte: Axel Boi steht gern für ein Beratungsgespräch zur Verfügung. Auf Wunsch auch im direkten Anwenderdialog mit Fouad Cheaitani, Customer

Support and Business Development bei Stellba.

Zudem präsentiert Axel Boi den AM Cube auch außerhalb der OPEN HOUSE ONLINE vor

Ort in Tuttlingen. Sobald es die Umstände erlauben, freuen wir uns auf ein

persönliches Treffen. Sprechen Sie uns zur Terminvereinbarung gerne an

Axel Boi, Head of

Additive Manufacturing

Tel. +49 7461

940-3871

[email protected]

Axel Boi und Fouad Cheaitani (rechts) von

Stellba freuen sich auf den Fachdialog mit Ihnen.

Technologie auf einen

Blick

Laserauftragschweißen mit Draht

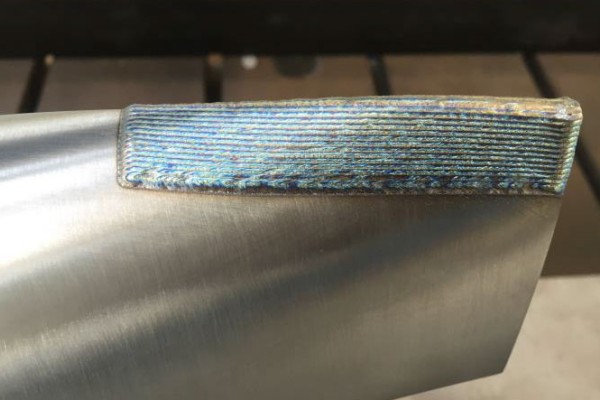

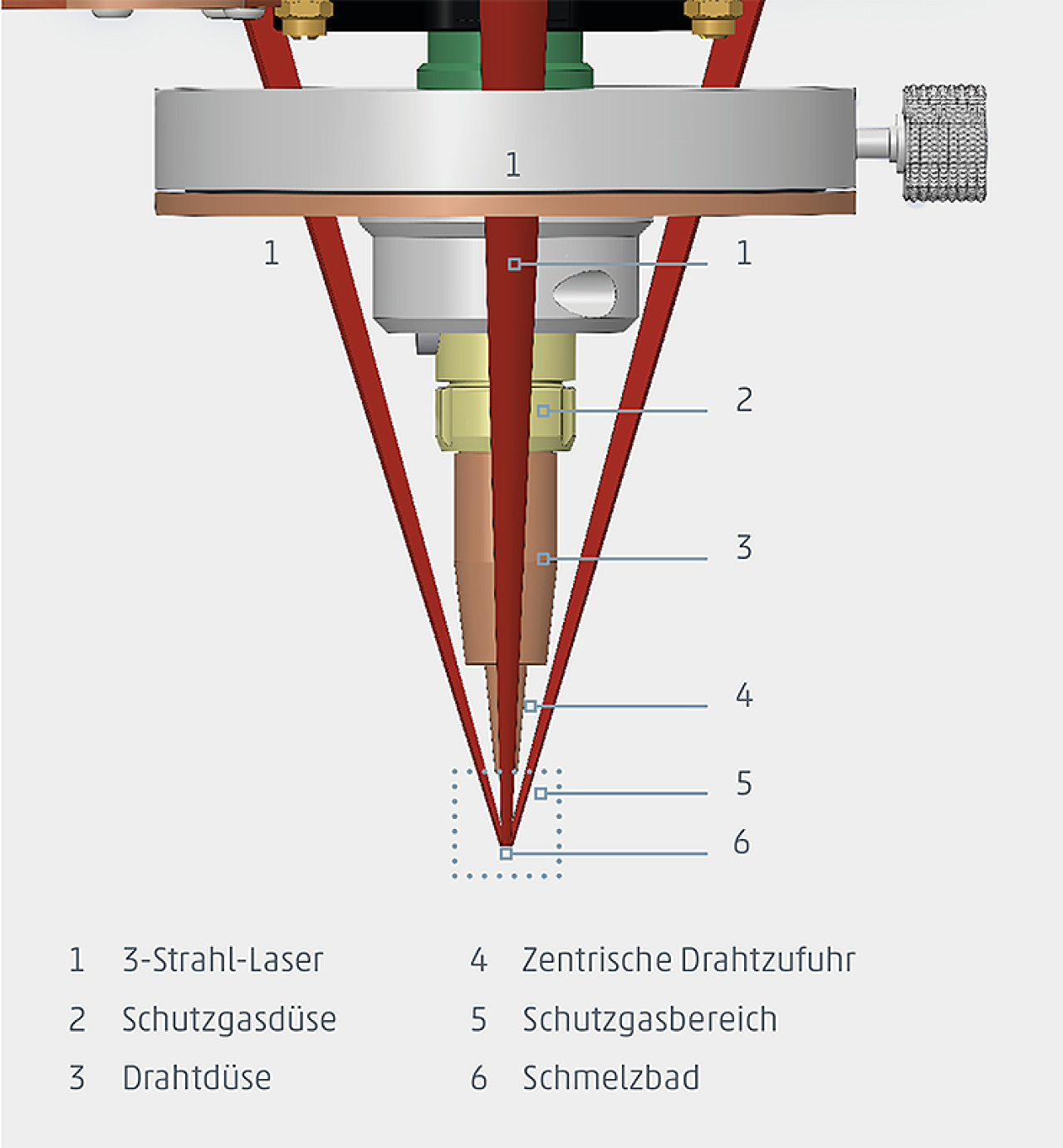

Bei

dieser Technologie – englisch Laser Metal Deposition wire-based (LMD-W) –schmilzt

der Laserstrahl Draht und Grundwerkstoff auf, die Schmelze verbindet sich und

erstarrt. So können komplexe Geometrien erzeugt werden, das Werkstück baut sich

Schicht für Schicht auf. Der Laser ist flexibel und eignet sich sowohl für

feine Oberflächen als auch für große Aufbauraten. Die Materialzufuhr am AM Cube

erfolgt mittels koaxialer, also vollständig richtungsunabhängiger

Prozessführung mit Draht. Im Gegensatz zu Laserauftragsschweißen mit Pulver

lässt sich das Material sauber und zu 100 Prozent zuführen. Um eine Oxidation

zu vermeiden, wird mit Schutzgas in einem abgeschlossenen System geschweißt.