Im Englischen ist für Maschinen, die unterschiedliche Bearbeitungsverfahren integrieren, die Bezeichnung »Multitasking« gebräuchlich. Warum nicht auch für die Baureihe 715? Für Matthias Efinger, Leiter Maschinenentwicklung, macht genau das den Unterschied: »Multitasking meint in der Regel, dass verschiedene Anforderungen bewältigt werden – was aber nicht selten zu Lasten von Produktivität und Effizienz geht. Das ist weder für uns noch für unsere Kunden eine Option! Bei der Weiterentwicklung ging es darum, die MT 715 für neue, anspruchsvolle Aufgaben zu qualifizieren, welche neben hoher Produktivität ein Plus an Flexibilität und Autonomie erfordern.«

Bearbeiten von Wellenteilen »extended«

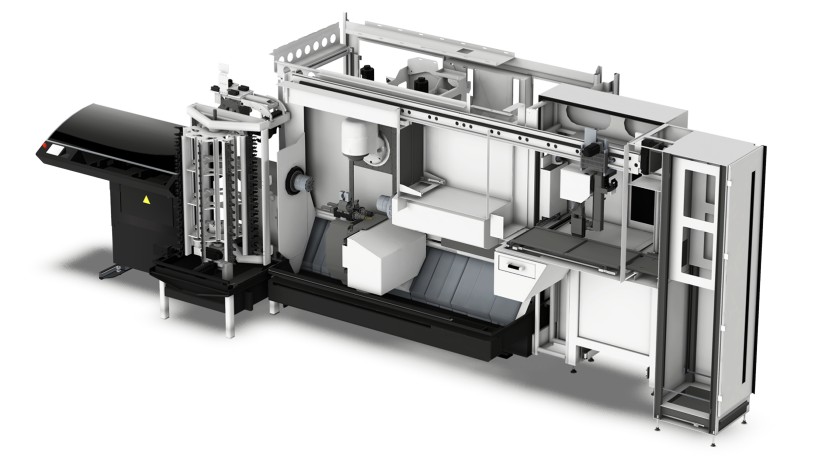

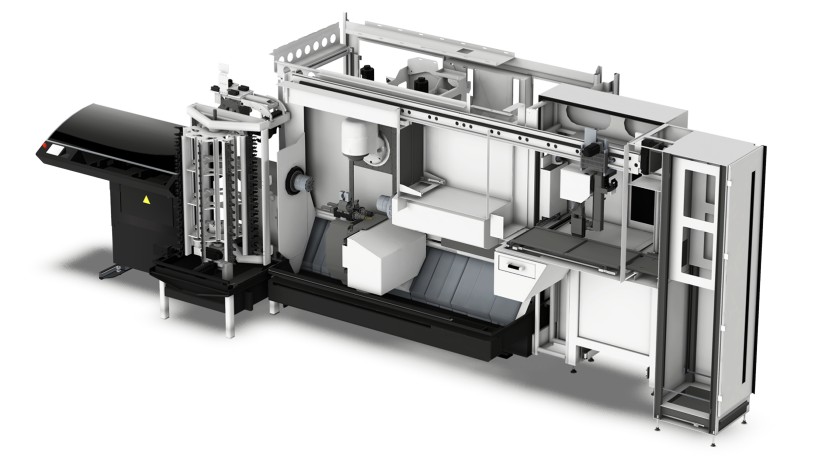

Ob Frässpindel- und Übertragungswellen im Maschinenbau oder Rotorwellen für die E-Mobilität: Mit den neuen Features für die MT 715 lassen sich jetzt auch Bauteile bis 100 mm Durchmesser und 1.400 mm Länge von der Stange in einem durchgängigen Prozess bearbeiten. Der Arbeitsraum wird hierfür auf eine Breite von 1.550 mm erweitert.

Anstelle eines Revolvers mit acht Plätzen kann die zweite Bearbeitungseinheit der Typen MT 715 two und MT 715 two⁺ auch mit einem Revolver für bis zu zwölf Werkzeuge ausgestattet werden. Das bringt über alle Anwendungen hinweg mehr Möglichkeiten für ergänzende Bearbeitungen. Für das Fertigen von Wellenteilen lässt sich der Revolver um eine Lünette ergänzen. Diese stabilisiert längere Wellen mit großem Durchmesser oder auch kürzere, filigrane im Prozess und sorgt für immer stabile Zerspanungsbedingungen und in der Folge für hochpräzise Ergebnisse.

Der Werkstückwechsel kann jetzt auch für große Bauteile mit Gewicht bis 65 kg integriert und automatisiert erfolgen. Ein einfach zu bedienendes, lineares Handlingsystem greift das Wellenteil nach dem Bearbeiten von oben ab und bewegt es zur Werkstückbevorratung. Für Sägeabschnitte und Halbzeuge lässt sich das System auch zum Einbringen in den Arbeitsraum nutzen.

Mehr Flexibilität, mehr Autonomie für alle Bearbeitungen

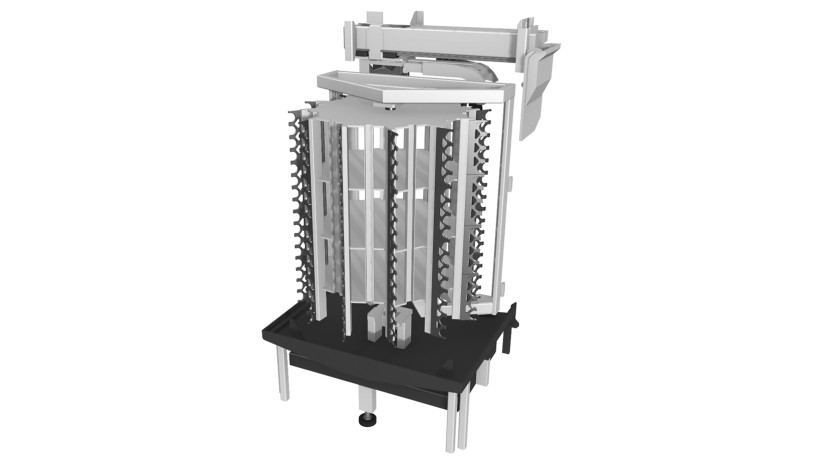

Der integrierte Werkzeugspeicher ist jetzt in drei Varianten verfügbar: wie bisher mit maximal 64 oder 128 Werkzeugen mit einer Länge bis 250 mm und – Stichwort »extended« – neu mit Kapazität für 176 Werkzeuge mit einer Länge bis zu 450 mm.

Die neuen Optionen zum Fertigen langer, schwerer Wellenteile: erweiterter Arbeitsraum mit X 1.550 mm, 12-fach Revolver zur Aufnahme einer Lünette und für erweiterte Bearbeitungsmöglichkeiten mit der zweiten Einheit, Magazin für 176 Werkzeuge mit Länge bis zu 450 mm – für ein Mehr an Flexibilität.

Fräsen, Drehen und Verzahnen – a perfect match!

Stand heute ist die Mill-turn-Technologie, ist die Kombination aus Fräsen, Drehen, Bohren bei Losgröße 1 und in der Serienproduktion eine fest etablierte Größe. Warum jetzt die Verfahrensintegration des Verzahnens in die 6-Seiten-Komplettbearbeitung mit der MT 715? Dazu Michael Wurster, Senior Product Manager: »Der Markt zeigt ein wachsendes Interesse für diese Prozesse mit ihren vielfältigen Anwendungsmöglichkeiten. Anforderungen wie kleinere Losgrößen, hohe Werkstückqualität und kurze Abrufzeiten lassen sich nur mit noch flexibleren und gleichzeitig produktiven Fertigungsprozessen erfüllen. Der Teiletourismus, also das Auslagern von Verzahnungsaufgaben an Lohnfertiger, ist heute vielfach nicht mehr die beste Lösung. Werden stattdessen alle Bearbeitungsaufgaben auf einer Maschine in einer Spannlage zueinander ausgeführt, ist das Ergebnis deutlich präziser, verschlankt zudem die Fertigungsabläufe und reduziert den Logistikaufwand.«

Natürlich ist die Ausbringung bei einer Produktion nach dem Taylor-Prinzip am höchsten. Und für alle, die für Automotive, im Maschinenbau oder in anderen Branchen Masse fertigen, ist eine explizit aufs Verzahnen ausgelegte Maschine mit spezieller Kinematik und aufwendig konstruierten Werkzeugen die beste Wahl. Für alle, die mit dem Thema steigende Varianz konfrontiert sind – ob Prototypen- oder Serienfertiger – bietet die MT 715 hingegen eine sichere Alternative, um Teile komplett und nun auch mit anspruchsvollen, präzisen Verzahnungen zu bearbeiten.

»Anforderungen wie kleinere Losgrößen, hohe Werkstückqualität und kurze Abrufzeiten lassen sich nur mit noch flexibleren und gleichzeitig produktiven Fertigungsprozessen erfüllen. Zum Beispiel mit der Verfahrenskombination aus Fräsen, Drehen und Verzahnen bis Modul 3,5 mm und IT 7 oder höher – auf einer Maschine.“

Michael Wurster

Senior Product Manager

Komplexe Technologien – einfach zu parametrisieren

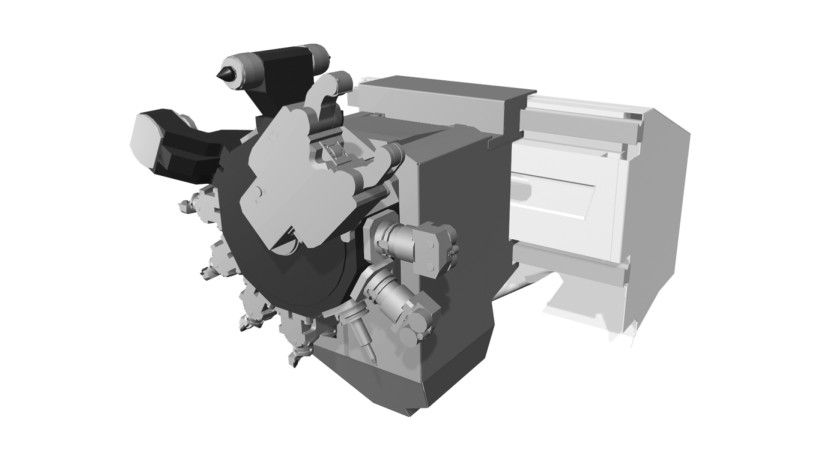

Wälzfräsen, Wälzschälen, Verzahnungsstoßen, Schlagzahnfräsen: Diese Technologien lassen sich – je nach geforderter Ausbringung, Bauteilgeometrie und Bearbeitungsaufgabe – in die Maschinenvarianten MT 715 integrieren. Entweder als Einzeloption oder in Kombination.

Wälzfräsen zum Verzahnen von Wellen mit geraden oder schrägen Steck- und Laufverzahnungen, bis Modul 3,5 mm

Wälzschälen zum Verzahnen von Wellen und Hohlrädern …

… für gerade oder schräge Steck- und Laufverzahnungen, bis Modul 3,5 mm

Verzahnungsstoßen für Wellen und Hohlräder, gerade Steck- und Laufverzahnungen, bis Modul 3,5 mm; mit ein- und mehrschneidigen Werkzeugen

Schlagzahnfräsen zum Herstellen von Planverzahnungen, für das Abdachen, Hinterlegen und Entgraten von Verzahnungen

Wälzfräsen ist zum Beispiel für Wellen mit Steck- oder Laufverzahnungen die produktivste Option. Allerdings müssen sich seitens der Bauteilgeometrie gewisse Ein- und Auslaufwege realisieren lassen, um Einschnitte zum Beispiel in Teileschultern zu vermeiden. Reichen diese Wege nicht aus, ist Wälzschälen nicht nur für innen, sondern auch für außen die Technologie der Wahl. Ist der Auslauf auch für Wälzschälen zu gering, dann steht mit Verzahnungsstoßen die richtige Technologie zur Verfügung. Sollen ergänzend Planverzahnungen oder Sekundäroperationen wie das Abdachen, Hinterlegen und Entgraten von Verzahnungen erzeugt werden? Auch hierfür bietet die CHIRON Group mit der Technologie des Schlagzahnfräsens eine Option.

Um eine benutzerfreundliche Anwendung der Verfahren zu ermöglichen, werden die Verzahnungszyklen direkt am Bedienpanel des Fertigungszentrums parametrisiert. Die Eingabe erfolgt über kontextsensitive Masken mit intuitiver Nutzerführung und Plausibilitätsprüfung.