Autor: Oliver Ehm

Veröffentlicht mit

freundlicher Genehmigung der Fa. Gebr. Märklin & Cie. GmbH

»Druckguss ist auch heute noch das

Synonym für unsere Produkte«, betont Jochen Gaißert, Fertigungsplanung bei

Märklin. »Da legen wir auch sehr viel Wert darauf, weil Druckguss eine

unvergleichliche Haptik und Wertigkeit vermittelt. Er ist relativ schwer und

für die Modellbahneigenschaften hervorragend geeignet.«

Als weitere Vorteile

beschreibt der Experte, dass sich das Material leicht be- und verarbeiten sowie

beschichten lässt und für einen Modellbahnpark sehr viele gute Eigenschaften

mit sich bringt. Insbesondere für die Lokomotiven und hier in erster Linie im

Aufbaubereich sowie im Fahrwerksbereich findet der Druckguss sehr viel

Anwendung. »Alles was bei uns an Druckgussteilen in unseren Modellen

verarbeitet wird, wird zu 98 Prozent hier in Göppingen in unserer Gießerei

gefertigt«, erklärt Jochen Gaißert. »Den Rest – etwa die Antriebe – kaufen wir

zu, die sind von der Dimension so, dass wir sie selbst nicht herstellen

könnten.« In Göppingen bündelt Märklin alle notwendigen Fertigungstechnologien,

die man für eine Modellbahn benötigt. Dazu gehören Werkzeug- und Formenbau,

Druckguss, Spritzguss, Drehen, Zahnradfertigung, Galvanik (Vernickeln),

Farbgebung, eine kleine Stanzerei, Montage und Qualitätssicherung. Auch das

Zweigwerk in Ungarn wird aus Göppingen mit Teilen beliefert, die dort farbgegeben und montiert werden, beschreibt der Fertigungsplaner.

36 Jahre Partnerschaft

Im

Jahr 1984 hat Märklin die erste CNC-Maschine von CHIRON beschafft – eine FZ 16.

Das war für das Traditionsunternehmen zugleich der Einstieg in die

Komplettbearbeitung im Fahrwerksbereich der Lokomotiven. Zu dieser Zeit

produzierten die Göppinger die Antriebe noch selbst, daher war die Fahrwerk-

und Getriebebearbeitung ein Schwerpunkt in der Fertigung. Märklin ist Anfang

der 80er auf CHIRON zugegangen, weil der Maschinenhersteller aus Tuttlingen

laut Jochen Gaißert der einzige Anbieter war, der Mehrspindelköpfe adaptierte

und auf der Maschine Prozesszeiten realisierte, die von der Wirtschaftlichkeit

den bis dato vorhandenen, konventionellen Bearbeitungspark ablösen konnte. »Auf

eine andere Art und Weise wären wir in wirtschaftlicher Hinsicht nie in eine entsprechende

Richtung gekommen«, ist der Fertigungsplaner überzeugt. »Die CHIRON-Maschinen

überzeugen auch heute noch durch ihre sehr kurzen Nebenzeiten und bei uns gibt

es viele Werkzeugwechsel und Bearbeitungen.«

Zwar werden von Zeit zu Zeit immer

auch wieder Evaluierungen bezüglich anderer Hersteller durchgeführt, doch die

Nebenzeiten und der Aufbau der Maschine sind laut Jochen Gaißert für die

Anwendungen bei Märklin genau das, was das Unternehmen benötigt. »Seit etlichen

Jahren ist für uns klar, dass wir mit großer Wahrscheinlichkeit bei CHIRON

bleiben. Wenn eine neue Maschinengeneration herauskommt und insbesondere als

damals die FZ 08 auf den Markt kam, hat es uns die damalige CHIRON-Vertretung

ermöglicht, die Maschine bei einer anderen Firma zu begutachten, bevor sie auf

dem Markt war«, bilanziert Jochen Gaißert. »Kurz nach Markteinführung haben wir

dann auch gleich ein Bearbeitungszentrum gekauft.« Das proaktive Engagement des

Maschinenbauers schätzen die Verantwortlichen bei Märklin hoch ein. »Wir haben

unsere Schnittstellen und Vorrichtungen gemeinsam mit CHIRON in einer groß

angelegten Aktion adaptiert. CHIRON hat sich dabei sehr stark mit eingebracht.

Sogar der Maschinenaufbau wurde extra für uns angepasst«, erinnert sich Jochen

Gaißert. »Hinzu kommt, die Maschinen sind sehr zuverlässig, stabil und arbeiten

äußerst präzise.«

Das Märklin an CHIRON festhält, hat jedoch auch pragmatische

Gründe. »Durch den homogenen Maschinenpark haben wir große Vorteile. Die

Steuerungsvielfalt ist überschaubar, die Ersatzteilversorgung ist hervorragend

und die Mitarbeiter sind auf dieses Prinzip eingearbeitet. Sie wissen wie

CHIRON funktioniert und der Kontakt der Mitarbeiter in Richtung Service oder

Programmierung ist hervorragend, wenn wirklich mal was sein sollte«, verrät der

Fertigungsplaner. »Damit ein Wettbewerber bei uns Fuß fassen könnte, müsste er

schon ganz erhebliche Vorteile bieten.« Eine unkontrollierte Herstellervielfalt

versucht Märklin zu vermeiden, denn der ganze organisatorische Aufwand, den ein

heterogener Maschinenpark innerhalb einer Fertigungstechnik nach sich zöge,

wäre nur schwer zu beherrschen.

Unter Umständen sind verschiedene

Werkzeugsysteme oder Messtechnik nötig, das wiederum würde die Kosten in die

Höhe treiben. Laut Jochen Gaißert hätte man intern auch einmal STAMA, ebenfalls

eine Marke der CHIRON Group, ins Auge gefasst, aber dann doch verworfen. Grund:

Die Schwenkhalter und das Kettenwerkzeugwechselprinzip von CHIRON bietet im

Vergleich zum Radwechselprinzip bei STAMA Vorteile bei Störkonturen. Die

neueste Maschine ist aus dem Jahr 2014. Die Bearbeitungszentren sind rund 20

Jahre im Einsatz an fünf Tagen die Woche in zwei Schichten.

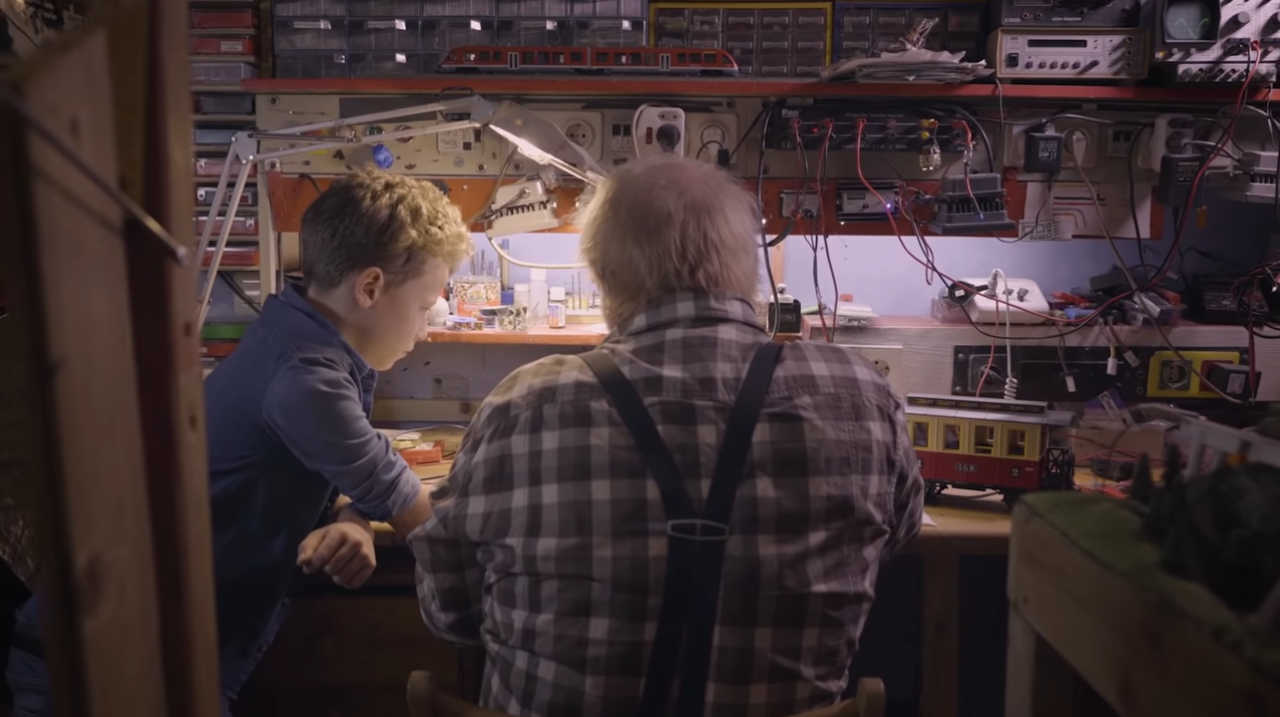

36 Jahre Partnerschaft zwischen Märklin und CHIRON (v.l.n.r.): Sven Dannenmann (Leiter Druckguss Gussbearbeitung bei Märklin), Jochen Gaißert (Fertigungsplanung bei Märklin), Bernd Hechler (Technische Beratung/Vertrieb bei CHIRON) und Michael Patschkowski (Maschineneinrichter Fertigung bei Märklin). Bildquelle: Oliver Ehm

Fertigung

modernisiert

Mittlerweile

hat sich der Fokus in der Fertigung bei Märklin wieder gewandelt. Aktuell

bearbeiten die Göppinger mit insgesamt sechs Bearbeitungszentren – drei FZ 08,

zwei FZ 08 Magnum und einer FZ 12 – in erster Linie Aufbau- und Lokgehäuse. Bei

den Antrieben setzt das Unternehmen jetzt auf Industriemotoren, die zugekauft

werden, dafür hat sich aber der Detailgrad im Aufbau und Lokgehäusebereich

erheblich erhöht. Laut den Experten von Märklin ergibt sich daraus die ständige

Herausforderung einen Mittelweg zwischen dem was gießtechnisch machbar oder nur

mit sehr hohem Aufwand erreichbar ist und dem, was sich im Nachhinein mit dem

Bearbeitungszentrum wirtschaftlicher erledigen lässt, zu finden. »Mittlerweile

sind wir in der vierten Maschinen Generation bei CHIRON.

Alles läuft sehr gut

und die Zusammenarbeit klappt perfekt«, erläutert Jochen Gaißert. Hier hebt der

Fertigungsplaner besonders die Unterstützung bezüglich Prozesszeitgenerierung

oder aber bei Machbarkeitsstudien hervor. Auch Testbearbeitungen seien möglich.

»Vor zwei Jahren waren wir mal bei CHIRON, weil wir was Neues ausprobiert

haben, da haben wir aus einem Halbzeug ein Fahrgestell gefräst. Wir haben das

zunächst hier programmiert und verschiedene Versuche gemacht, waren aber mit

dem Ergebnis nicht voll zufrieden«, erinnert sich Sven Dannenmann, Leiter

Druckguss/Gussbearbeitung bei Märklin. »Wir sind dann auf CHIRON zugegangen.

Sie haben das Programm überarbeitet und dann Probeteile gefertigt.« Jochen

Gaißert ergänzt: »Diese Konstellation der Fertigung war zu dem Zeitpunkt für

uns Neuland. Wir hatten zwar eine Fünf-Achs-Maschine, aber die verwendeten wir

nur für die Positionierung, weil wir Bohrungen in einem entsprechenden Winkel

benötigten.

In diesem Projekt wollten wir ein Fahrwerk aus dem Vollen fräsen

für die kleine Spurweite Z. Das hatten wir bis dahin noch nicht gemacht.« Sven

Dannenmann fügt hinzu: »Wenn bei uns im Haus ein neues Produkt in der

Konstruktionsphase und unsere Spezialisten vor Ort mit ihrer jahrelangen

Erfahrung fertigungstechnisch an ihre Grenzen stoßen, wenden wir uns an CHIRON

und wissen dann einen kompetenten Partner an unserer Seite.« Bernd Hechler,

Technische Beratung/Vertrieb bei CHIRON ergänzt: »Die Entwicklung liegt zu 100

Prozent in der Hand von Märklin, CHIRON kommt nur ins Spiel, wenn es wirklich

um die Anwendungen geht, bei denen die Spezialisten Unterstützung brauchen.« Da

eine der größten Herausforderungen für Märklin die Realitätstreue ist, sitzen

bei der Entwicklung und Fertigung die beteiligten Abteilungen mit im Boot, um

mögliche Probleme frühzeitig zu erkennen und gegensteuern zu können.

Je

nach Teileabhängigkeit fertigt Märklin zwischen 80 und 200 Gehäuse und

Aufbauten pro Tag. Die Laufzeiten variieren pro Teil sehr erheblich, in

Abhängigkeit der Komplexität der Teile – also der Ausstattung und den Details.

»Manchmal benötigt so ein Bauteil bis zu 4 Minuten«, erklärt Jochen Gaißert.

»Es gibt aber auch einfache Werkstücke, die innerhalb einer halben Minute

gefertigt sind.«

Bildquelle: Oliver Ehm

Bildquelle: Oliver Ehm

Bildquelle: Oliver Ehm

Automatisierung

geplant

Bei der Automatisierung der Fertigung

hat Märklin jedoch seine Schwierigkeiten. Das liegt vor allem daran, dass viele

unterschiedliche Teile bearbeitet werden und eine Automatisierung daher sehr

komplex ist. »Es gibt bereits eine Automatisierung mit einem Bürstroboter, mit

dem sich viele aber nicht alle Gehäuse bearbeiten lassen«, erklärt Sven

Dannemann, Leiter Druckguss Gussbearbeitung bei Märklin. Aber die Überlegungen

sind da, die Fertigung schrittweise zu automatisieren. Zusammen mit CHIRON

suchen die Spezialisten von Märklin nach Wegen, die Automatisierung

voranzutreiben, um die Wirtschaftlichkeit der eigenen Geschäftstätigkeit weiter

zu steigern.

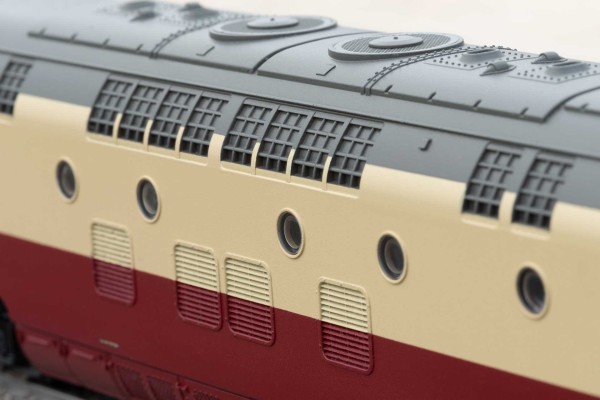

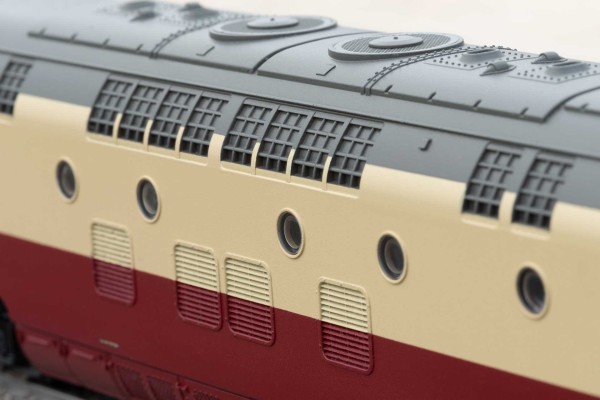

Laut

Jochen Gaißert fertigt Märklin jedes Jahr eine relativ hohe Anzahl an neuen

Produkten – wie dem aktuellen ›TEE Edelweiss‹, einem vierteiligen Zug, bei dem

die Aufbauten alle aus Druckguss gefertigt sind. »Modellbahn-Sammler erwarten

in kurzen Abständen neue Innovationen. Das alles muss termin- und zeitgerecht

durch die Fertigung geschleust werden«, weiß Jochen Gaißert. »Das bedeutet

einen sehr hohen Aufwand im Vorlauf, da das Zusammenspiel mit Partnerteilen

perfekt abgestimmt werden muss und wir sehr viele Positionen spanabhebend im

Präzisionsbereich bearbeiten.«

Der TEE Edelweiß von Märklin. Bildquelle: Märklin

Bildquelle: Märklin

Bildquelle: Märklin

Und dann gibt es noch die

Lokomotiven-Klassiker. »Wir haben noch sehr viele Formen aus den 50er und 60er

Jahren, die wir auch heute noch für die Fertigung hernehmen«, betont Sven

Dannenmann. »Diese Loks nennt man dann Replika.« Häufig bringt Märklin parallel

zum neuen Modell einer Lok auch das alte Modell auf den Markt, damit Sammler

die Möglichkeit erhalten, beide Modelle zu kaufen. »Das Innenleben ist dann

zwar brandneue Technik, doch der Aufbau entspricht dem damaligen Modell mit

allen seinen Eigenschaften – etwa geringeren Details und weniger Anbauteilen«,

beschreibt Jochen Gaißert. »Aber das ist genau der Charme und der Reiz, der von

den Kunden und Interessenten gewünscht wird.« Für die Fertigung bedeutet das

aber nicht gleichzeitig, dass die Bearbeitung leichter wird, nur weil der

Aufbau aus der Vergangenheit stammt. Meist ist er sogar aufwendiger, weil Form

und Werkzeuge so ausgelegt sind, dass sie modernen Ausführungen technisch

unterlegen sind und dadurch sehr viel Handarbeit investiert werden muss.

Mittelfristig

plant Märklin, eine vierachsige FZ 08 W durch eine Fünf-Achsen-Maschine zu

ersetzen. Auf diese Weise lässt sich die Wirtschaftlichkeit durch

Modernisierung erhöhen. Grund: Mit der Komplettbearbeitung sinken die

Vorrichtungs- und Rüstkosten und das Fehlerpotenzial sinkt. »Die Erfahrung mit

der fünfachsigen FZ 12 hat uns gezeigt, dass das der richtige Weg ist«, erklärt

Jochen Gaißert. »Wir arbeiten dann nicht mehr mit dem klassischen

Werkstückwechsler, sondern machen Komplettbearbeitung mit der

Fünf-Achs-Maschine, dadurch steigt auch die Flexibilität in der Fertigung.«

Jedes neue Modell verursacht Einmalkosten in Bezug auf Formen, Vorrichtungen

und Werkzeuge und da muss man schauen, an welcher Stelle im Prozess man sparen

kann. Bei kleineren Losgrößen ist die Komplettbearbeitung dem Setting mit

Werkstückwechsler klar überlegen. Wenn sich Märklin dann definitiv für die

Ersatzinvestition entscheidet, wird das Bearbeitungszentrum bestimmt wieder aus

dem Hause CHIRON stammen.

Weitere

Informationen: www.märklin.de